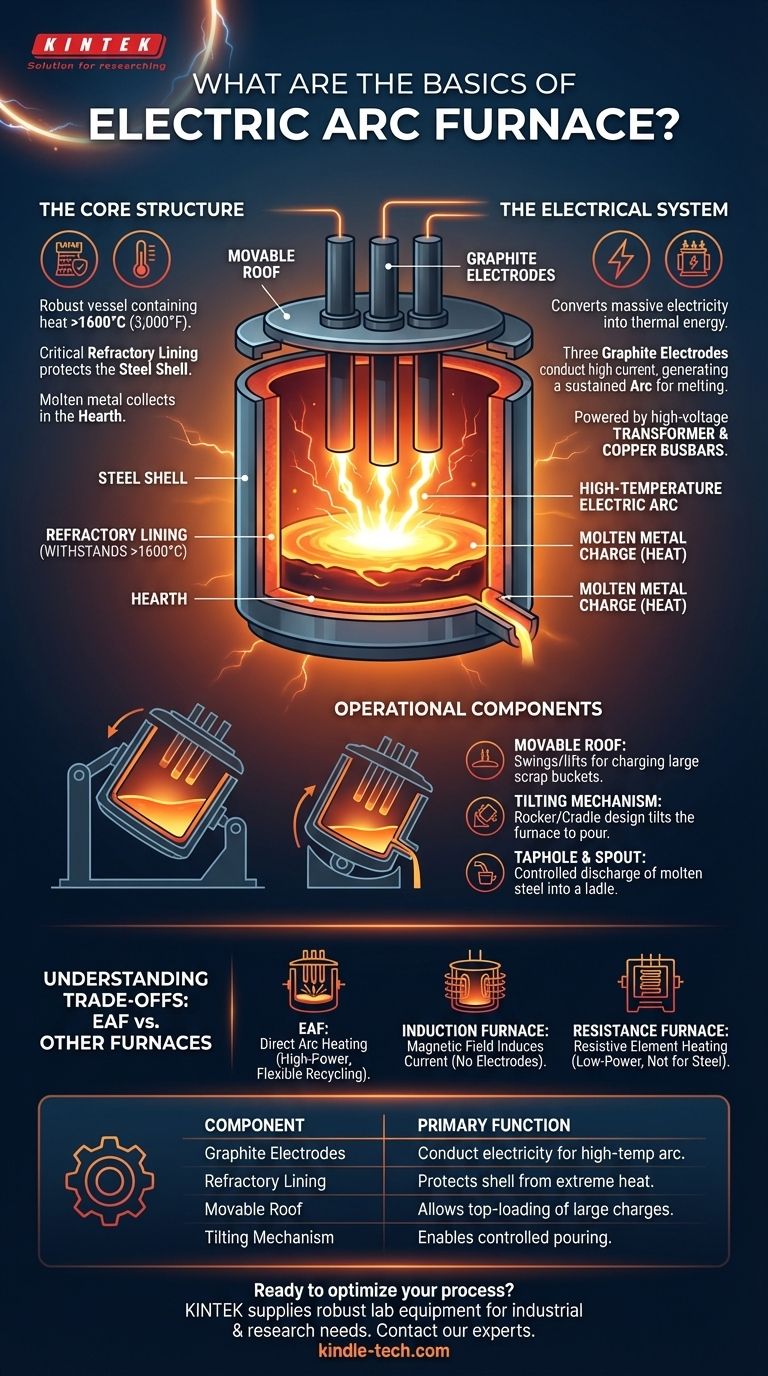

Al suo centro, un forno ad arco elettrico (EAF) è un sistema ad alta potenza progettato per fondere rottami di acciaio e altri materiali metallici in ingresso utilizzando un intenso arco elettrico. I componenti fondamentali includono un guscio d'acciaio rivestito di materiale resistente al calore, una serie di grandi elettrodi di grafite per condurre l'elettricità, un tetto che può essere spostato per il carico e un meccanismo di inclinazione per versare il metallo fuso.

Lo scopo essenziale di un forno ad arco elettrico non è solo contenere il calore, ma agire come un sistema di erogazione focalizzato per enormi quantità di energia elettrica, creando un arco contenuto ad alta temperatura — simile a un fulmine artificiale — per fondere una carica metallica con precisione ed efficienza.

La Struttura Centrale: Contenere il Calore

La struttura principale dell'EAF è un robusto recipiente progettato per resistere a temperature estreme superiori a 1.600°C (3.000°F).

Il Guscio e le Pareti Laterali

Il forno stesso è un grande guscio cilindrico d'acciaio. Questo rivestimento esterno fornisce l'integrità strutturale per l'intero recipiente.

Il Rivestimento Refrattario

All'interno del guscio, un denso strato di mattoni refrattari o altro materiale resistente al calore forma il rivestimento. Questo strato critico protegge il guscio d'acciaio dal calore intenso del metallo fuso e dell'arco elettrico.

L'Alveo (Hearth)

L'alveo (hearth) è la parte inferiore del forno a forma di ciotola. È qui che il metallo fuso, noto come "colata" o "melt", si raccoglie prima di essere versato.

Il Sistema Elettrico: Generare l'Arco

Il vero lavoro dell'EAF è svolto dal suo potente sistema elettrico, che converte l'elettricità in energia termica.

Gli Elettrodi di Grafite

Tre grandi elettrodi di grafite sono il cuore del sistema. Queste barre cilindriche, spesso con un diametro superiore a sessanta centimetri, vengono abbassate attraverso fori nel tetto del forno.

Una massiccia corrente elettrica viene fatta passare attraverso gli elettrodi, che vengono abbassati vicino alla carica metallica. L'elettricità quindi scocca il salto, creando un arco elettrico sostenuto che trasferisce un immenso calore direttamente al metallo, facendolo fondere.

Il Sistema di Alimentazione Elettrica

Questo sistema richiede un trasformatore estremamente potente per abbassare l'elettricità ad alta tensione dalla rete alla potenza a bassa tensione e alta corrente necessaria per l'arco. Questa corrente viene erogata agli elettrodi tramite pesanti sbarre collettrici in rame raffreddate ad acqua.

Componenti Operativi: Carico e Colata

Il forno non è un recipiente statico; è un pezzo di macchinario dinamico con componenti progettati per caricare le materie prime e scaricare l'acciaio liquido finito.

Il Tetto

Anche il tetto del forno è rivestito di materiale refrattario e può essere spostato lateralmente o rimosso completamente. Ciò consente di far cadere direttamente nel forno grandi benne di rottami di acciaio (la "carica").

Il Meccanismo di Inclinazione

L'intero guscio del forno è montato su un bilanciere o una culla (cradle). Questo meccanismo utilizza potenti azionamenti idraulici o elettrici per inclinare il forno in avanti, consentendo all'acciaio fuso di essere versato in modo controllato.

Il Foro di Colata e la Gocciolatura

Un foro di colata (taphole) è un'apertura dedicata nella parete del forno. Quando il forno è inclinato, il metallo fuso fluisce attraverso questo foro e lungo una gocciolatura (spout) rivestita di materiale refrattario in una siviera per il trasporto.

Comprendere i Compromessi: EAF rispetto ad Altri Forni

Il termine "forno elettrico" può creare confusione. Il metodo di riscaldamento ad arco diretto dell'EAF è fondamentalmente diverso da altre tecnologie di riscaldamento elettrico.

EAF rispetto al Forno a Induzione

Un forno a induzione utilizza anch'esso l'elettricità ma opera secondo un principio diverso. Utilizza una bobina a induzione per generare un potente campo magnetico che induce correnti elettriche all'interno del metallo stesso, facendolo riscaldare e fondere dall'interno verso l'esterno. Non utilizza elettrodi né un arco.

EAF rispetto al Forno a Resistenza

Un forno a resistenza, come quello presente nel sistema di riscaldamento di una casa, funziona facendo passare l'elettricità attraverso un elemento riscaldante resistivo, facendolo diventare rosso incandescente. Il calore viene quindi trasferito all'aria o al materiale circostante tramite irraggiamento e convezione. Questa è un'applicazione a potenza molto inferiore e non è adatta per fondere l'acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il design dell'EAF significa riconoscere come ogni parte contribuisca alla sua funzione principale: il riciclo efficiente di metalli su larga scala.

- Se il tuo obiettivo principale è il riciclo dell'acciaio: Il design a carico dall'alto e la fusione ad arco diretto dell'EAF lo rendono la tecnologia più flessibile ed efficiente per trasformare i rottami metallici in acciaio nuovo e di alta qualità.

- Se il tuo obiettivo principale è il principio fondamentale: Ricorda che la magia dell'EAF risiede nel convertire l'energia elettrica in un potente arco, un metodo che trasferisce il calore in modo molto più intenso rispetto al semplice riscaldamento di un elemento.

- Se il tuo obiettivo principale sono le meccaniche operative: I componenti chiave da comprendere sono il tetto mobile per la carica e il meccanismo di inclinazione per la colata dell'acciaio fuso.

In definitiva, il forno ad arco elettrico è un sistema attentamente ingegnerizzato in cui ogni componente serve il singolo obiettivo di padroneggiare in sicurezza un'immensa potenza elettrica per fondere e riciclare i metalli.

Tabella Riassuntiva:

| Componente | Funzione Principale |

|---|---|

| Elettrodi di Grafite | Conducono l'elettricità per creare un arco ad alta temperatura per la fusione. |

| Rivestimento Refrattario | Protegge il guscio d'acciaio dal calore estremo (superiore a 1600°C). |

| Tetto Mobile | Consente il carico dall'alto di grandi cariche di rottami metallici. |

| Meccanismo di Inclinazione | Permette la colata controllata di acciaio fuso in una siviera. |

Pronto a ottimizzare il tuo processo di fusione o riciclo dei metalli? I principi del forno ad arco elettrico dimostrano la potenza di attrezzature precise ad alta temperatura. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio robuste e materiali di consumo per applicazioni industriali e di ricerca esigenti. Sia che tu stia ampliando le operazioni o abbia bisogno di strumenti affidabili per il collaudo dei materiali, i nostri esperti possono aiutarti. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera