Al suo interno, il riscaldamento a resistenza è una tecnologia altamente versatile utilizzata in ogni cosa, dai comuni elettrodomestici ai complessi processi industriali. Le sue applicazioni spaziano da semplici dispositivi come tostapane e asciugacapelli, che utilizzano elementi in filo di nichelcromo, a forni industriali e processi specializzati come la saldatura a resistenza e la brasatura per unire i metalli.

La vera potenza del riscaldamento a resistenza risiede nella sua elegante semplicità: convertire l'energia elettrica direttamente in energia termica. La sua vasta gamma di applicazioni deriva dai due modi principali in cui questo principio viene applicato: riscaldando direttamente un pezzo o utilizzando un elemento separato per trasferire il calore indirettamente.

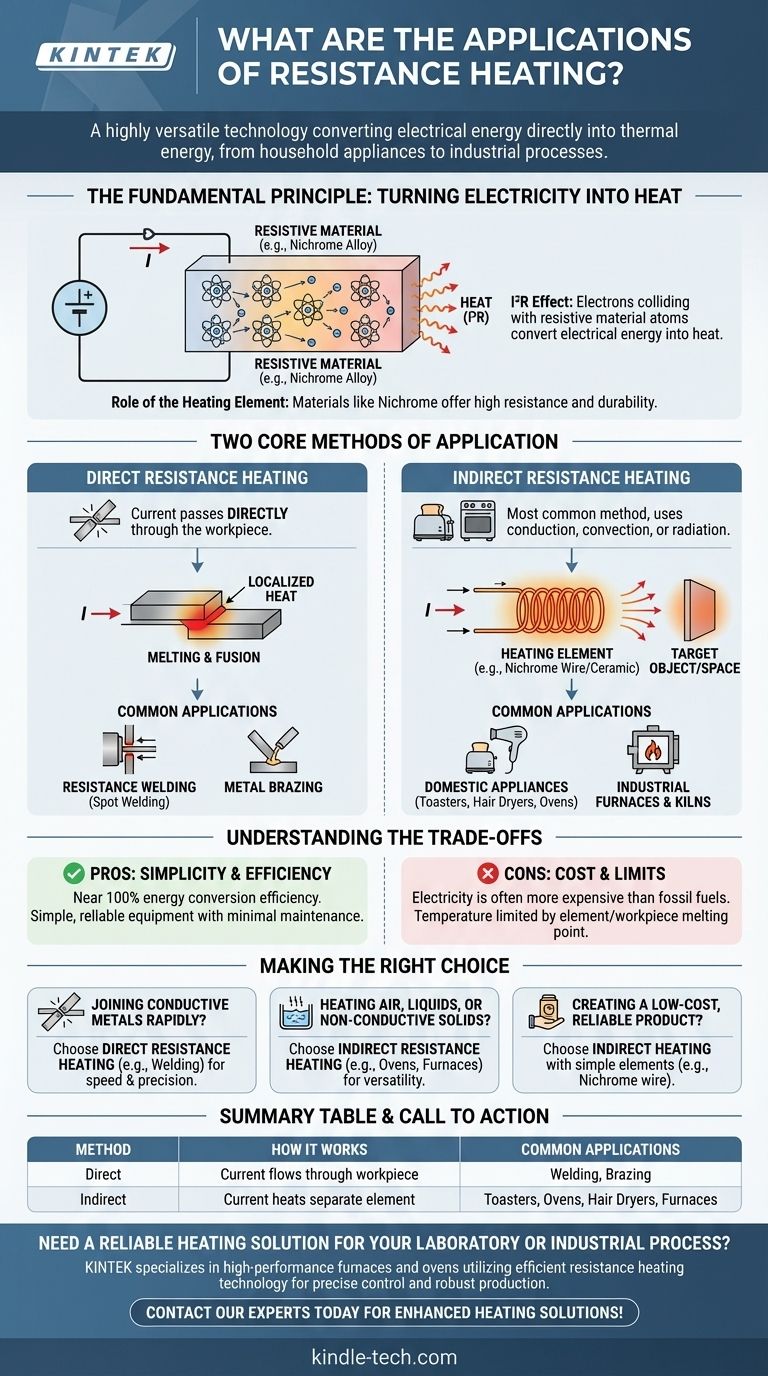

Il Principio Fondamentale: Trasformare l'Elettricità in Calore

Il riscaldamento a resistenza è governato da una delle leggi più basilari dell'elettricità. Comprendere questo principio è fondamentale per capire perché sia così ampiamente adottato.

L'Effetto I²R

La base del riscaldamento a resistenza è l'effetto Joule, spesso espresso come la perdita I²R. Quando una corrente elettrica (I) scorre attraverso un materiale con resistenza elettrica (R), una parte dell'energia elettrica viene convertita in calore.

Questa conversione avviene quando gli elettroni che scorrono nella corrente collidono con gli atomi del materiale resistivo. Queste collisioni trasferiscono energia cinetica, facendo vibrare gli atomi più intensamente, il che percepiamo come un aumento della temperatura.

Il Ruolo dell'Elemento Riscaldante

Affinché questo effetto sia utile, è necessario un materiale che possa resistere al flusso di elettricità in modo efficiente senza degradarsi. Questo è il motivo per cui leghe come il nichelcromo (nichel-cromo) sono così comuni.

Questi materiali hanno un'elevata resistenza elettrica, generando un calore significativo anche con una corrente moderata. Possiedono anche un alto punto di fusione e formano uno strato protettivo di ossido che impedisce loro di degradarsi ad alte temperature di esercizio.

Due Metodi Principali di Applicazione

Tutte le applicazioni del riscaldamento a resistenza rientrano in una delle due categorie: diretto o indiretto. La scelta tra essi dipende interamente da ciò che viene riscaldato.

Riscaldamento a Resistenza Diretto

In questo metodo, la corrente elettrica viene fatta passare direttamente attraverso il materiale da riscaldare. L'oggetto stesso funge da resistore elettrico.

Questo è un metodo di riscaldamento incredibilmente efficiente perché il calore viene generato all'interno dell'oggetto stesso, minimizzando la perdita di energia. Tuttavia, funziona solo su materiali che possono condurre elettricità.

Applicazioni del Riscaldamento Diretto

L'esempio più prominente di riscaldamento a resistenza diretto è la saldatura a resistenza. Per unire due pezzi di metallo, una corrente elevata viene fatta passare attraverso di essi nel punto di contatto. La resistenza in questa giunzione genera un calore intenso e localizzato che fonde e unisce i metalli.

Riscaldamento a Resistenza Indiretto

Questo è il metodo più comune. La corrente passa attraverso un elemento riscaldante dedicato, come un filo di nichelcromo o un riscaldatore ceramico. Questo elemento diventa molto caldo e poi trasferisce la sua energia termica all'oggetto o allo spazio target.

Il trasferimento di calore in questo metodo avviene per conduzione, convezione o irraggiamento. Ad esempio, un forno utilizza un elemento riscaldante per riscaldare l'aria all'interno (convezione), che poi cuoce il cibo.

Applicazioni del Riscaldamento Indiretto

Quasi tutti gli elettrodomestici utilizzano questo metodo. I tostapane utilizzano il calore radiante dei fili incandescenti per dorare il pane. Gli asciugacapelli utilizzano una ventola per soffiare aria su una bobina calda. I forni elettrici e le fornaci utilizzano robusti elementi riscaldanti per riscaldare una camera isolata per processi industriali.

Comprendere i Compromessi

Sebbene potente e semplice, il riscaldamento a resistenza non è la soluzione ideale per ogni scenario. La sua efficacia è un equilibrio tra benefici e limitazioni.

Pro: Semplicità ed Efficienza

Il vantaggio principale del riscaldamento a resistenza è la sua quasi efficienza del 100% nella conversione dell'energia elettrica in energia termica nel punto di utilizzo. L'attrezzatura è spesso semplice, affidabile e richiede una manutenzione minima rispetto ai sistemi a combustione.

Contro: Costo dell'Elettricità

Lo svantaggio principale è che l'elettricità è spesso una fonte di energia più costosa rispetto ai combustibili fossili come il gas naturale. Per il riscaldamento industriale su larga scala, il costo operativo può essere un fattore significativo.

Contro: Limiti di Temperatura e Materiale

La temperatura massima raggiungibile è limitata dal punto di fusione e dalla durabilità dell'elemento riscaldante (nel riscaldamento indiretto) o del pezzo stesso (nel riscaldamento diretto). Ciò lo rende inadatto per applicazioni che richiedono temperature estremamente elevate che altri metodi possono raggiungere.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'approccio di riscaldamento corretto dipende interamente dal materiale che devi riscaldare e dal tuo obiettivo primario.

- Se il tuo obiettivo principale è unire rapidamente metalli conduttivi: Il riscaldamento a resistenza diretto, come quello utilizzato nella saldatura a punti, offre velocità e precisione localizzata senza pari.

- Se il tuo obiettivo principale è riscaldare aria, liquidi o solidi non conduttivi: Il riscaldamento a resistenza indiretto, presente in forni, scaldabagni e fornaci, è l'approccio necessario e più versatile.

- Se il tuo obiettivo principale è creare un prodotto di consumo affidabile e a basso costo: La semplicità di un elemento riscaldante a filo di nichelcromo indiretto è spesso la soluzione più pratica.

In definitiva, l'ampio successo del riscaldamento a resistenza è una testimonianza di come un principio fisico fondamentale possa essere applicato in modi brillantemente semplici ma efficaci.

Tabella Riassuntiva:

| Metodo | Come Funziona | Applicazioni Comuni |

|---|---|---|

| Riscaldamento a Resistenza Diretto | La corrente scorre direttamente attraverso il materiale da riscaldare. | Saldatura a resistenza, brasatura metallica. |

| Riscaldamento a Resistenza Indiretto | La corrente riscalda un elemento separato (es. filo di nichelcromo), che poi trasferisce il calore. | Tostapane, forni, asciugacapelli, forni industriali. |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio o processo industriale?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni e stufe che utilizzano un'efficiente tecnologia di riscaldamento a resistenza. Sia che tu richieda un controllo preciso della temperatura per i test sui materiali o un sistema robusto per la tua linea di produzione, la nostra esperienza ti garantisce la soluzione giusta per le tue esigenze.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le tue applicazioni di riscaldamento con attrezzature affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali