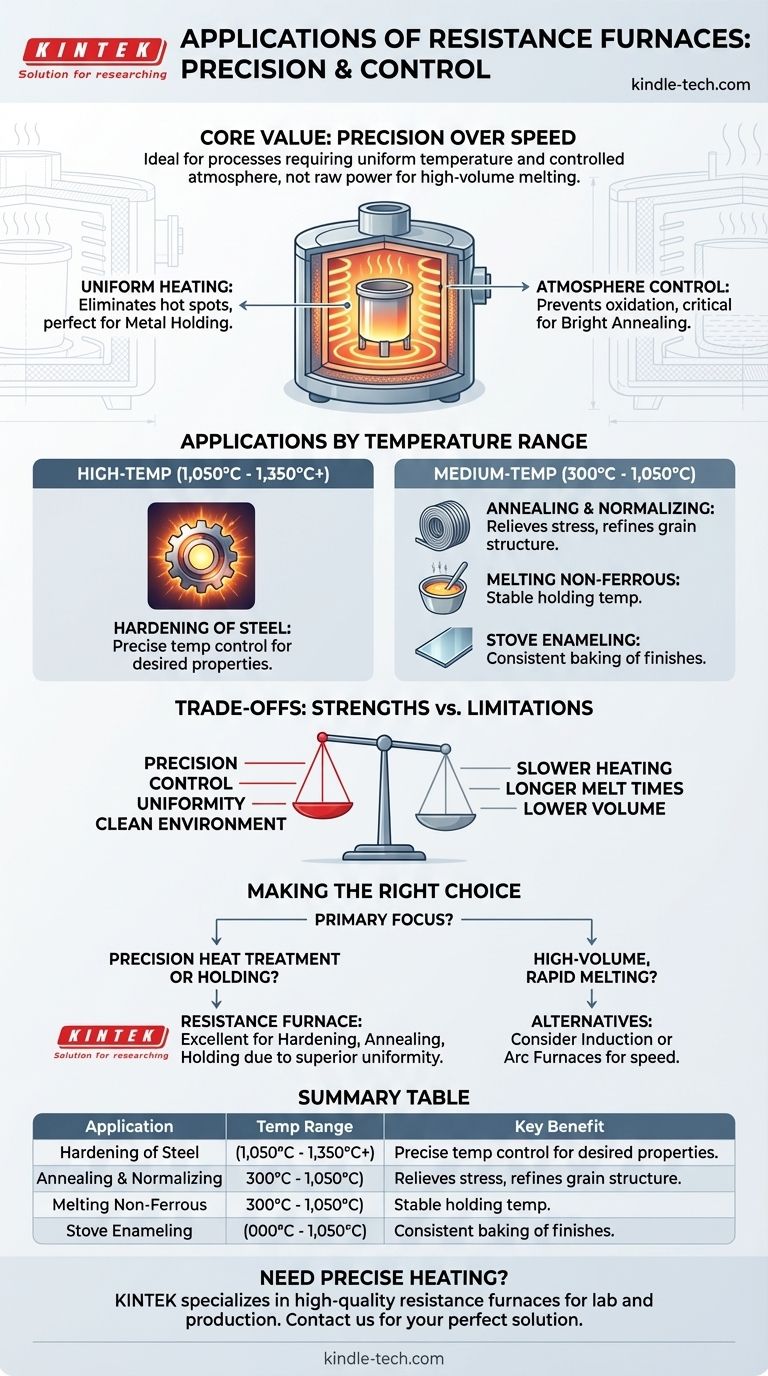

In sostanza, i forni a resistenza sono utilizzati per processi termici che richiedono alta precisione e temperatura uniforme. Le loro applicazioni primarie includono il trattamento termico dei metalli — come tempra, ricottura e normalizzazione — così come il mantenimento di metalli non ferrosi fusi a una temperatura specifica e per processi specializzati come la smaltatura a forno.

Il valore di un forno a resistenza non risiede nella sua velocità, ma nella sua precisione. Eccelle in applicazioni in cui un riscaldamento uniforme e controllabile in un'atmosfera controllata è più critico della potenza grezza necessaria per la fusione ad alto volume.

Il Principio: Controllo sulla Potenza

Le applicazioni di un forno a resistenza sono una conseguenza diretta di come esso genera calore. A differenza dei forni a combustibile o a induzione, utilizza la resistenza elettrica per creare un ambiente termico pulito, stabile e facilmente regolabile.

Il Beneficio del Riscaldamento Uniforme

Gli elementi riscaldanti a resistenza possono essere distribuiti attorno alla camera del forno, fornendo un riscaldamento uniforme e completo. Questo elimina i punti caldi e assicura che l'intero pezzo o crogiolo raggiunga e mantenga una temperatura costante.

Questa qualità li rende idealmente adatti per le applicazioni di mantenimento dei metalli, dove un lotto di metallo fuso deve essere mantenuto a una temperatura precisa senza variazioni.

L'Importanza del Controllo dell'Atmosfera

I moderni forni a resistenza sono spesso ben sigillati, consentendo un vuoto o l'introduzione di un mezzo gassoso specifico.

Questa atmosfera controllata impedisce all'ossigeno di reagire con la superficie del metallo. Questo è fondamentale per applicazioni come la ricottura brillante, dove l'obiettivo è ammorbidire il metallo senza causare ossidazione o scolorimento, preservandone la finitura superficiale.

Applicazioni Principali per Intervallo di Temperatura

L'uso specifico di un forno a resistenza è spesso dettato dal suo intervallo di temperatura operativa.

Processi ad Alta Temperatura (da 1.050°C a 1.350°C+)

In questo intervallo, i forni a resistenza sono principalmente impiegati per la tempra dell'acciaio. Il processo richiede di portare il metallo a una temperatura precisa prima del raffreddamento, e il controllo del forno è essenziale per ottenere le proprietà del materiale desiderate.

Alcuni modelli specializzati possono superare i 1500°C, adattandosi a una gamma più ampia di materiali e processi.

Processi a Media Temperatura (da 300°C a 1.050°C)

Questo è l'intervallo più versatile, che copre diverse applicazioni industriali chiave.

Queste includono la ricottura e la normalizzazione sia dell'acciaio che dei metalli non ferrosi per alleviare le tensioni interne e affinare la struttura dei grani. Include anche la fusione di metalli non ferrosi e processi come la smaltatura a forno, dove una finitura viene cotta su una superficie a una temperatura costante.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. I punti di forza primari di un forno a resistenza — precisione e controllo — comportano chiare limitazioni.

Velocità e Scala

I forni a resistenza impiegano più tempo per raggiungere la temperatura e fondere i metalli rispetto a tecnologie come i forni a induzione o ad arco. Il processo di riscaldamento è fondamentalmente più lento.

Questo li rende meno adatti per operazioni in cui la velocità è il principale motore economico.

Limitazioni nella Fusione ad Alto Volume

A causa della loro velocità di riscaldamento più lenta, i forni a resistenza non sono generalmente la scelta preferita per fondere quantità molto grandi di metallo dallo stato solido, specialmente metalli con alto punto di fusione.

Sono tipicamente utilizzati per operazioni di piccole e medie dimensioni. La loro forza risiede nel mantenimento, nel trattamento termico e nella fusione a basso volume, non nella produzione primaria su larga scala.

Fare la Scelta Giusta per il Tuo Processo

La selezione della giusta tecnologia di forno richiede di allineare lo strumento con l'obiettivo specifico della tua operazione.

- Se il tuo obiettivo principale è il trattamento termico di precisione: Un forno a resistenza è una scelta eccellente per tempra, ricottura o normalizzazione grazie alla sua superiore uniformità e controllo della temperatura.

- Se il tuo obiettivo principale è mantenere il metallo fuso: Il riscaldamento uniforme e completo di un forno a resistenza è ideale per mantenere una temperatura precisa e stabile in un'applicazione di mantenimento.

- Se il tuo obiettivo principale è la fusione rapida ad alto volume: Dovresti valutare alternative più veloci, come i forni a induzione o ad arco, che sono progettati per velocità e produttività.

Comprendendo i suoi punti di forza principali, puoi sfruttare un forno a resistenza per processi in cui precisione e qualità sono fondamentali.

Tabella Riepilogativa:

| Applicazione | Intervallo di Temperatura | Beneficio Chiave |

|---|---|---|

| Tempra dell'Acciaio | da 1.050°C a 1.350°C+ | Controllo preciso della temperatura per le proprietà del materiale |

| Ricottura & Normalizzazione | da 300°C a 1.050°C | Riscaldamento uniforme per alleviare le tensioni e affinare la struttura dei grani |

| Mantenimento di Metalli Non Ferrosi Fusi | Varia a seconda del metallo | Mantenimento stabile della temperatura senza punti caldi |

| Ricottura Brillante | Da Media ad Alta | L'atmosfera controllata previene ossidazione e scolorimento |

| Smaltatura a Forno | da 300°C a 1.050°C | Cottura costante delle finiture sulle superfici |

Hai bisogno di un riscaldamento preciso e uniforme per il tuo laboratorio o processo di produzione? KINTEK è specializzata in forni a resistenza di alta qualità progettati per applicazioni come la tempra dei metalli, la ricottura e il trattamento termico in atmosfera controllata. Le nostre apparecchiature garantiscono stabilità e affidabilità della temperatura per le tue esigenze specifiche. Contattaci oggi per trovare la soluzione perfetta per la tua applicazione di laboratorio o industriale!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni