In sintesi, il riscaldamento a induzione ad alta frequenza è uno strumento di precisione utilizzato per applicazioni che richiedono un riscaldamento rapido e controllato sulla superficie di un materiale. I suoi usi più comuni sono nella tempra superficiale dei metalli, nella brasatura o saldatura dei componenti e nei processi di elevata purezza come la produzione di semiconduttori, dove la pulizia e la precisione sono fondamentali. La tecnologia eccelle quando l'obiettivo è alterare la superficie di una parte senza influenzarne il nucleo.

Il principio fondamentale è semplice: frequenze più elevate concentrano il calore in uno strato molto sottile sulla superficie del materiale. Questo "effetto pelle" fornisce un immenso controllo sulla profondità di riscaldamento, rendendolo la scelta ideale per trattamenti specifici della superficie piuttosto che per riscaldare un intero oggetto in profondità.

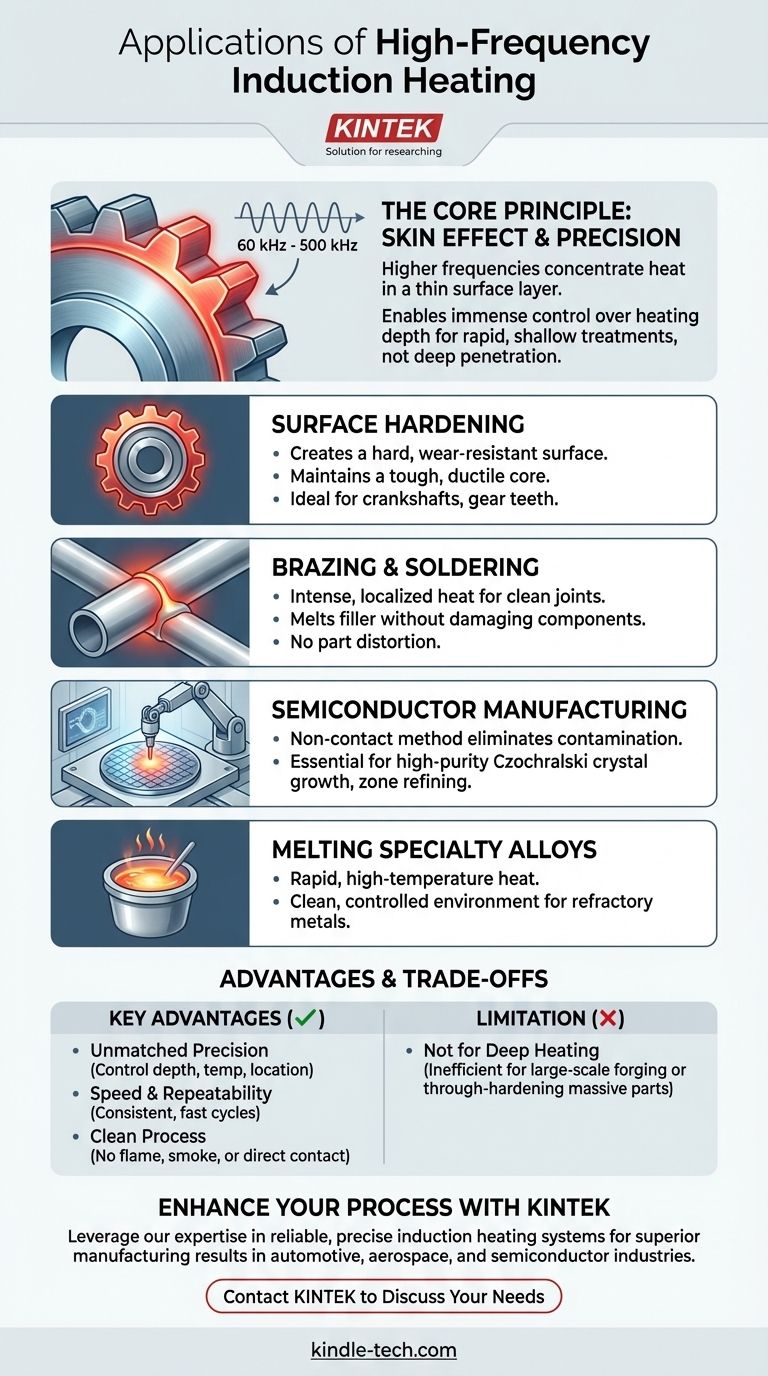

Il Principio Fondamentale: Perché l'Alta Frequenza Eccelle

Per comprendere le applicazioni, è necessario prima comprendere la fisica. Il riscaldamento a induzione funziona creando un campo elettromagnetico che induce una corrente elettrica all'interno di un materiale conduttivo, generando calore direttamente all'interno della parte stessa. La frequenza di questo campo è la variabile più importante.

Comprendere l'"Effetto Pelle"

Alle frequenze più elevate, tipicamente definite come da 60 kHz a 500 kHz, la corrente elettrica indotta scorre naturalmente in uno strato sottile vicino alla superficie del pezzo in lavorazione. Questo fenomeno è noto come effetto pelle.

Pensala come al far rimbalzare un sasso sull'acqua. Una rotazione veloce e ad alta frequenza mantiene il sasso proprio in superficie. Un lancio lento e a bassa frequenza lo farebbe affondare in profondità. Allo stesso modo, la corrente ad alta frequenza non penetra in profondità nel materiale.

Il Vantaggio del Riscaldamento Superficiale e Rapido

Questa ridotta profondità di riscaldamento non è un limite; è il punto di forza principale della tecnologia. Concentrando l'energia sulla superficie, il processo diventa incredibilmente rapido ed efficiente.

È possibile riscaldare la superficie di un dente di ingranaggio in acciaio fino alla temperatura di tempra in pochi secondi, mentre il nucleo del dente rimane freddo e duttile. Questo livello di controllo è impossibile con fiamme o forni convenzionali.

Applicazioni Industriali Chiave

Il principio del riscaldamento rapido e superficiale sblocca una serie di usi industriali specializzati in cui la precisione è fondamentale.

Tempra Superficiale

Questa è l'applicazione classica. Processi come la tempra superficiale di un albero motore o dei denti di un ingranaggio richiedono una superficie molto dura e resistente all'usura, mantenendo al contempo un nucleo più morbido e tenace in grado di assorbire gli urti. L'induzione ad alta frequenza è perfetta per creare questa doppia caratteristica con precisione millimetrica.

Brasatura e Saldatura

Quando si uniscono due componenti metallici, è necessario fondere un materiale d'apporto senza fondere i componenti stessi. L'induzione ad alta frequenza fornisce un calore intenso e localizzato direttamente sulla giunzione, garantendo un legame rapido e pulito senza distorcere o danneggiare il resto dell'assemblaggio.

Produzione di Semiconduttori

In processi come la crescita di cristalli Czochralski e la raffinazione a zona, la purezza assoluta è essenziale. Il riscaldamento a induzione è un metodo senza contatto; nessuna fiamma o elemento riscaldante tocca mai il materiale. Ciò elimina completamente la contaminazione, rendendolo una pietra angolare dell'industria dei semiconduttori.

Fusione di Metalli ad Alta Temperatura

Sebbene le frequenze più basse siano spesso utilizzate per la fusione di massa, i sistemi ad alta frequenza sono utilizzati per fondere metalli refrattari o leghe speciali che richiedono temperature molto elevate e un ambiente pulito. Il calore viene generato rapidamente e contenuto con precisione all'interno del crogiolo.

Comprendere i Vantaggi e i Compromessi

Nessuna tecnologia è una soluzione universale. Comprendere dove l'induzione ad alta frequenza eccelle — e dove non lo fa — è fondamentale per prendere una decisione informata.

Vantaggio Chiave: Precisione Ineguagliabile

Il vantaggio principale è il controllo. È possibile definire con precisione la profondità, la temperatura e la posizione del calore. Ciò riduce lo spreco di energia e minimizza il rischio di deformazione o altri difetti legati al calore nel materiale.

Vantaggio Chiave: Velocità e Ripetibilità

Poiché il calore viene generato direttamente all'interno della parte, il processo è estremamente veloce. Una volta programmato un ciclo, può essere ripetuto migliaia di volte con variazioni minime, garantendo una qualità costante nella produzione di massa.

Vantaggio Chiave: Un Processo Pulito

L'induzione è un processo pulito e non inquinante. Non c'è fiamma, non c'è fumo e non c'è contatto diretto con il pezzo in lavorazione, il che è fondamentale per le applicazioni aerospaziali, mediche e dei semiconduttori dove la purezza del materiale è tassativa.

Limitazione Importante: Non Adatto al Riscaldamento Profondo

L'effetto pelle rende l'induzione ad alta frequenza una scelta sbagliata per le applicazioni che richiedono il riscaldamento di una parte grande fino al suo nucleo. Per compiti come la forgiatura su larga scala o la tempra passante di componenti massicci, un sistema a frequenza più bassa o un forno convenzionale è più efficace ed efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, abbina i punti di forza della tecnologia al tuo obiettivo industriale specifico.

- Se il tuo obiettivo principale è il trattamento superficiale: L'induzione ad alta frequenza è la scelta superiore per le applicazioni di tempra, rinvenimento o rivestimento grazie al suo preciso controllo della profondità.

- Se il tuo obiettivo principale è unire componenti: La velocità e il riscaldamento localizzato dell'alta frequenza sono ideali per la brasatura e la saldatura, prevenendo danni all'assemblaggio circostante.

- Se il tuo obiettivo principale è la purezza e la pulizia: La natura senza contatto del riscaldamento a induzione è essenziale per la produzione di semiconduttori, dispositivi medici e leghe speciali.

- Se il tuo obiettivo principale è il riscaldamento di massa o passante: Dovresti prendere in considerazione sistemi a induzione a frequenza più bassa o tecnologie di forni tradizionali più adatte alla penetrazione profonda del calore.

In definitiva, padroneggiare il riscaldamento a induzione ad alta frequenza deriva dalla comprensione e dallo sfruttamento della sua capacità di posizionare il calore esattamente dove ne hai bisogno, e in nessun altro luogo.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Tempra Superficiale | Crea una superficie dura e resistente all'usura mantenendo un nucleo tenace. |

| Brasatura e Saldatura | Fornisce calore intenso e localizzato per giunzioni pulite senza distorsione della parte. |

| Produzione di Semiconduttori | Garantisce un processo senza contatto e privo di contaminazioni per materiali di elevata purezza. |

| Fusione di Leghe Speciali | Eroga calore rapido ad alta temperatura in un ambiente controllato e pulito. |

Pronto a migliorare il tuo processo di produzione con un riscaldamento a induzione ad alta frequenza e preciso?

In KINTEK, siamo specializzati in attrezzature da laboratorio e industriali avanzate, inclusi i sistemi di riscaldamento a induzione. Le nostre soluzioni sono progettate per fornire la velocità, la pulizia e la precisione che le vostre applicazioni richiedono, sia che stiate temprando componenti, brasando assemblaggi o lavorando con materiali di elevata purezza.

Aiutiamo i nostri clienti in settori come l'automotive, l'aerospaziale e la produzione di semiconduttori a ottenere risultati superiori attraverso una tecnologia affidabile ed efficiente.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come la nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo può portare precisione ed efficienza nella tua operazione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Quali sono le funzioni primarie di un forno a pressatura a caldo sottovuoto nella preparazione di compositi di acciaio Cu-2Ni-7Sn/45?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Perché è necessario mantenere un alto vuoto durante la sinterizzazione di Cu-CNT? Garantire un legame ottimale e l'integrità del materiale