In breve, i forni a batch sono utilizzati per un'ampia gamma di processi termici in cui la flessibilità è più importante della produttività ad alto volume. Le loro applicazioni spaziano dai trattamenti termici fondamentali dei metalli e la fusione di leghe a compiti altamente specializzati come la produzione di semiconduttori, la ricerca su materiali avanzati e la brasatura sotto vuoto.

Il punto di forza principale di un forno a batch è la sua adattabilità. Eccelle in ambienti che richiedono profili di temperatura, tempi di ciclo o atmosfere controllate variabili, rendendolo la scelta predefinita per produzioni a basso-medio volume, R&S e processi che coinvolgono materiali sensibili.

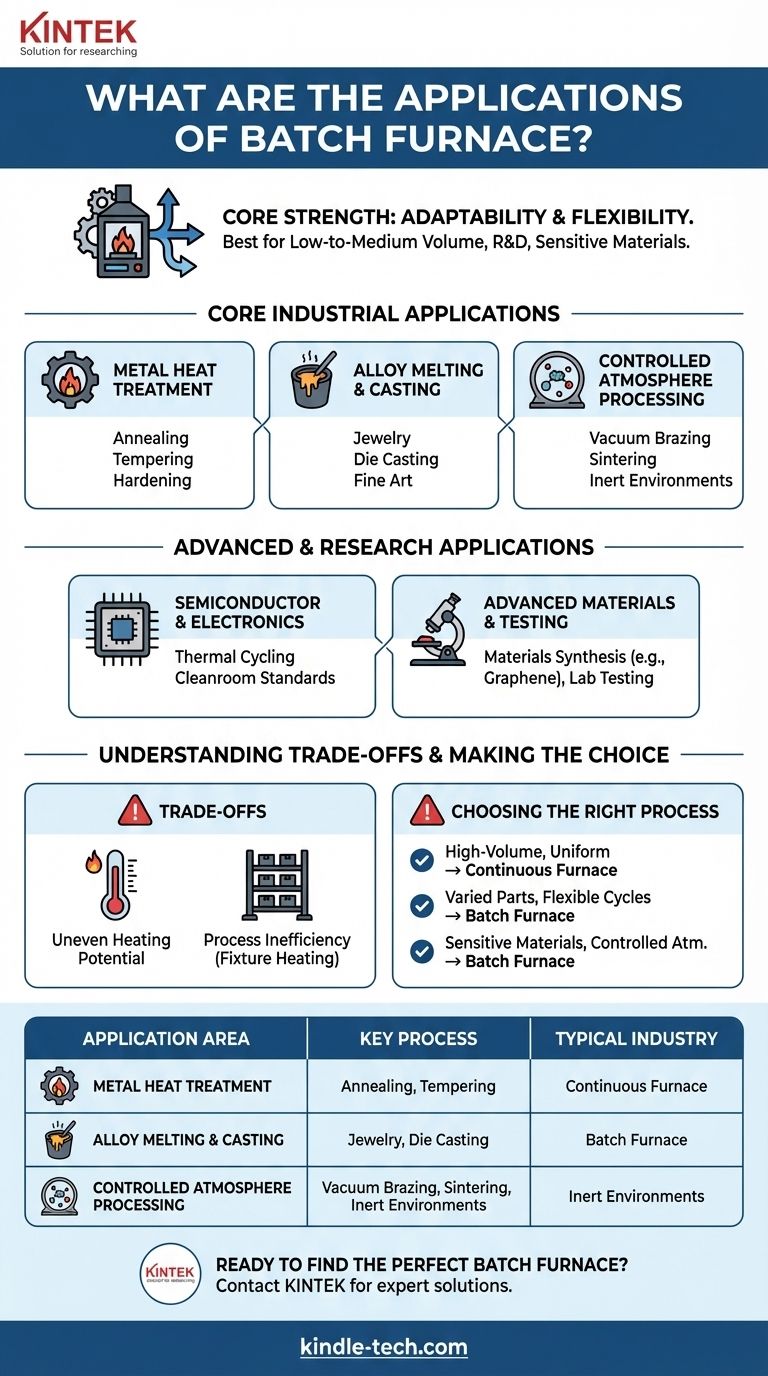

Principali Applicazioni Industriali

La versatilità dei forni a batch li rende un pilastro in molti processi industriali fondamentali. Sono apprezzati per la loro relativa semplicità, il costo iniziale inferiore e la capacità di gestire una varietà di dimensioni e requisiti dei pezzi.

Trattamento Termico dei Metalli e Distensione

I forni a batch sono comunemente usati per alterare le proprietà fisiche e chimiche dei metalli. Ciò include processi come la ricottura, la tempra e l'indurimento per migliorare la resistenza e la durabilità.

Unità come i forni a muffola e i forni a carro possono raggiungere temperature tra 650°C e 1370°C, adattandosi a una vasta gamma di metalli e leghe.

Fusione e Colata di Leghe

Molti forni elettrici utilizzati per la fusione di leghe metalliche sono sistemi di tipo a batch. Questo è fondamentale per le operazioni che producono nuovi materiali o fondono pezzi.

Queste applicazioni sono critiche in settori come la gioielleria, le operazioni di pressofusione e gli studi di belle arti, dove le fusioni vengono eseguite su base per lavoro o giornaliera.

Lavorazione in Atmosfera Controllata

I forni a batch sono eccezionalmente adatti per processi che devono avvenire in un ambiente non reattivo. La loro natura sigillata li rende ideali per creare un vuoto o introdurre un'atmosfera protettiva.

Questa capacità è essenziale per applicazioni come la brasatura sotto vuoto, la sinterizzazione e il trattamento termico di metalli reattivi che sarebbero danneggiati dall'esposizione all'ossigeno ad alte temperature.

Applicazioni Avanzate e di Ricerca

Oltre all'industria tradizionale, i forni a batch sono strumenti critici nello sviluppo tecnologico e nella ricerca scientifica, dove la precisione e il controllo del processo sono fondamentali.

Produzione di Semiconduttori ed Elettronica

La produzione di semiconduttori, batterie e altri componenti elettronici si basa spesso sul preciso ciclo termico fornito dai forni a tubo, un tipo comune di forno a batch.

La loro idoneità agli standard di camera bianca e alle applicazioni in atmosfera inerte li rende essenziali per prevenire la contaminazione durante queste delicate fasi di produzione.

Materiali Avanzati e Test

I forni a batch sono indispensabili nella ricerca e sviluppo. Vengono utilizzati per creare o testare materiali come celle a combustibile a ossido solido, compositi polimerici e grafene.

I laboratori li utilizzano anche per testare materiali aerospaziali, analizzare petrolio e gas e testare ambientalmente campioni di acqua, rifiuti e suolo.

Comprendere i Compromessi

Sebbene altamente flessibile, il modello di elaborazione a batch introduce sfide operative e inefficienze specifiche che devono essere considerate.

Potenziale di Riscaldamento Non Uniforme

In un forno a batch, le parti più vicine alla fonte di calore si riscalderanno più velocemente di quelle al centro del carico. Ciò può portare a una mancanza di uniformità della temperatura sull'intero batch.

Ottenere un riscaldamento uniforme richiede spesso un'attenta disposizione dei pezzi e potenzialmente tempi di ciclo più lunghi per consentire all'intero carico di "impregnarsi" alla temperatura target.

Inefficienza del Processo

L'elaborazione a batch richiede che i pezzi siano raggruppati per il caricamento, spesso utilizzando attrezzature pesanti come cestelli, scaffali o carrelli.

Anche queste attrezzature devono essere riscaldate e raffreddate ad ogni ciclo, il che consuma una notevole quantità di energia e aumenta il carico termico complessivo oltre quello richiesto per i pezzi stessi. Questo consumo energetico parassitario è una delle principali inefficienze del modello a batch.

Fare la Scelta Giusta per il Tuo Processo

La scelta della giusta tecnologia del forno dipende interamente dai tuoi obiettivi operativi in termini di volume, flessibilità e uniformità.

- Se il tuo obiettivo principale è la produzione ad alto volume e uniforme di un singolo pezzo: Le inefficienze dell'elaborazione a batch potrebbero essere un significativo svantaggio; un forno continuo è probabilmente una soluzione migliore.

- Se il tuo obiettivo principale è la flessibilità del processo per pezzi e cicli vari: La capacità di cambiare completamente la temperatura, l'atmosfera e la durata per ogni carico rende un forno a batch la scelta ideale.

- Se il tuo obiettivo principale è lavorare con materiali sensibili in un'atmosfera controllata: I forni a batch forniscono l'ambiente sigillato e altamente controllato necessario per la lavorazione sotto vuoto o con gas inerte.

Comprendendo queste capacità principali e i compromessi, puoi determinare con sicurezza se un forno a batch si allinea ai tuoi specifici obiettivi di elaborazione termica.

Tabella riassuntiva:

| Area di Applicazione | Processi Chiave | Settori Tipici |

|---|---|---|

| Trattamento Termico dei Metalli | Ricottura, Tempra, Indurimento | Automotive, Aerospaziale, Utensileria |

| Fusione e Colata di Leghe | Fusione di Metalli, Colata | Gioielleria, Pressofusione, Belle Arti |

| Atmosfera Controllata | Brasatura Sotto Vuoto, Sinterizzazione | Dispositivi Medici, Aerospaziale |

| Produzione di Semiconduttori | Ciclo Termico, Lavorazione in Camera Bianca | Elettronica, Produzione di Batterie |

| Ricerca su Materiali Avanzati | Sintesi di Materiali, Test | Laboratori R&S, Università, Aerospaziale |

Pronto a trovare il forno a batch perfetto per la tua applicazione specifica?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche di elaborazione termica. Che tu sia nel settore R&S, della produzione di semiconduttori o del trattamento termico dei metalli, i nostri esperti possono aiutarti a selezionare il forno a batch ideale per un controllo preciso della temperatura, la gestione dell'atmosfera e la flessibilità del processo.

Contattaci oggi per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza