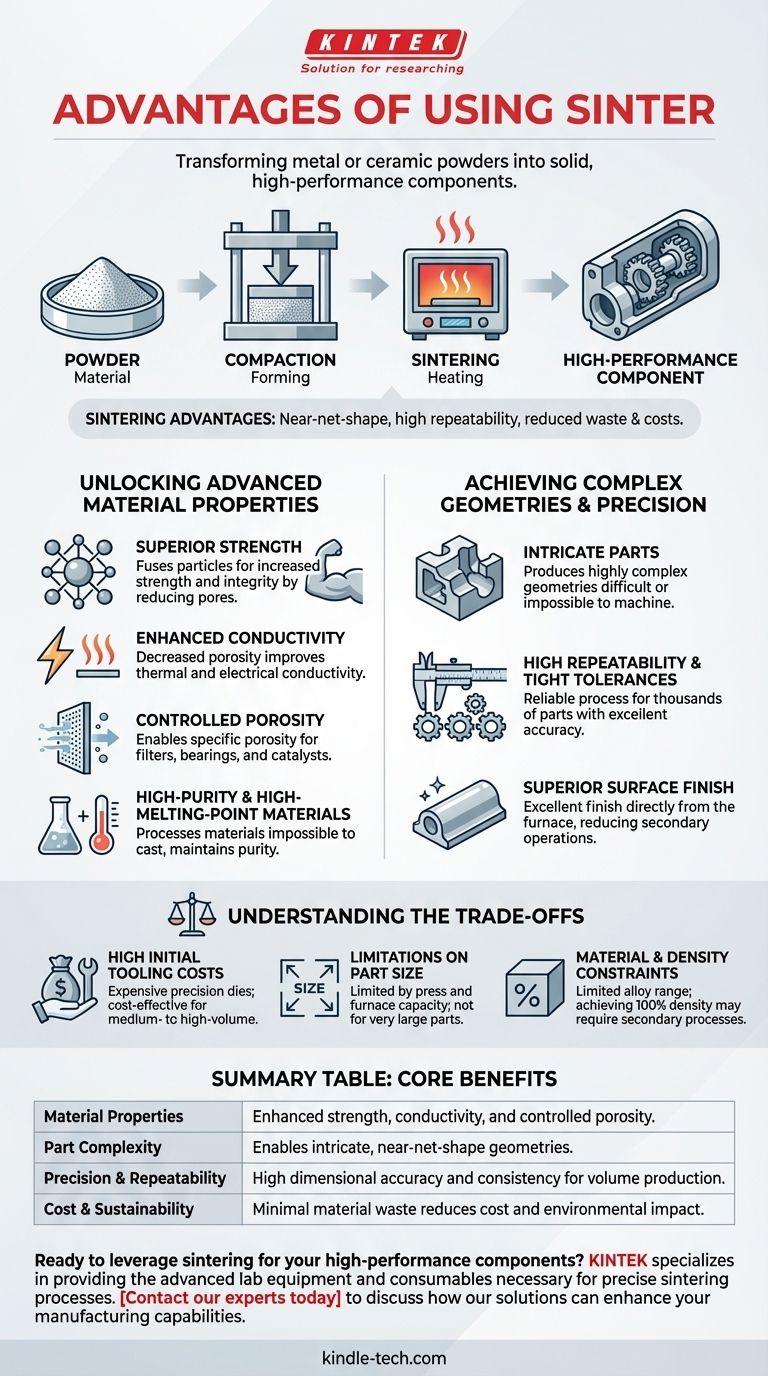

La sinterizzazione offre vantaggi significativi nella produzione trasformando polveri metalliche o ceramiche in componenti solidi e ad alte prestazioni. Il processo consente la creazione di parti robuste e complesse con alta precisione e scarti minimi, spesso da materiali difficili da lavorare con metodi tradizionali come la lavorazione meccanica o la fusione.

La sinterizzazione è più di un semplice processo di riscaldamento; è una scelta strategica di produzione che sblocca proprietà uniche dei materiali e geometrie complesse. Il suo valore primario risiede nella capacità di creare parti quasi a forma finita (near-net-shape) con elevata ripetibilità, riducendo sia gli sprechi di materiale che i costi di post-lavorazione.

Sbloccare Proprietà Avanzate dei Materiali

Il cuore della sinterizzazione è la diffusione atomica che si verifica quando le particelle vengono riscaldate al di sotto del loro punto di fusione. Questo meccanismo fondamentale è responsabile di miglioramenti drammatici nelle caratteristiche del componente finale.

Fondere le Particelle per una Resistenza Superiore

Riscaldando la polvere compattata, la sinterizzazione favorisce la crescita di "colli" tra le singole particelle. Questo processo riduce i pori interni, fondendo efficacemente la polvere in una massa solida e coerente con resistenza e integrità significativamente aumentate.

Migliorare la Conducibilità Termica ed Elettrica

Man mano che la porosità all'interno del materiale diminuisce, l'area di contatto tra le particelle aumenta. Questo crea un percorso più diretto per il viaggio del calore e dell'elettricità, portando a una maggiore conducibilità termica ed elettrica nella parte finale.

Controllare la Porosità per Applicazioni Specifiche

Sebbene la sinterizzazione sia spesso utilizzata per creare parti ad alta densità, può anche essere controllata con precisione per creare componenti con un livello specifico e ingegnerizzato di porosità. Questo è fondamentale per applicazioni come cuscinetti autolubrificanti, filtri e catalizzatori dove la permeabilità ai fluidi o ai gas è una caratteristica richiesta.

Consentire Materiali ad Alta Purezza e ad Alto Punto di Fusione

La sinterizzazione è eccezionalmente adatta per materiali con punti di fusione molto elevati, che spesso sono impossibili da lavorare tramite fusione. Mantiene anche un'elevata purezza del materiale evitando i contaminanti che possono essere introdotti durante i processi di fusione.

Ottenere Geometrie Complesse con Alta Precisione

La sinterizzazione libera i progettisti da molti dei vincoli della produzione sottrattiva tradizionale, dove il materiale viene rimosso da un blocco solido.

Dalla Polvere alla Parte Intricata

Poiché la forma iniziale è creata compattando la polvere in uno stampo, la sinterizzazione può produrre geometrie altamente complesse e intricate che sarebbero difficili, costose o impossibili da lavorare meccanicamente. Ciò include caratteristiche interne, sottosquadri e forme non lavorabili.

Garantire Elevata Ripetibilità e Tolleranze Strette

La sinterizzazione è un processo altamente affidabile e ripetibile. Una volta stabiliti gli utensili e i parametri di processo, può produrre migliaia o milioni di parti con eccellente precisione dimensionale e proprietà costanti, garantendo un buon controllo delle tolleranze.

Finitura Superficiale Superiore Direttamente dal Forno

Le parti sinterizzate spesso presentano un'eccellente finitura superficiale direttamente dopo il completamento del processo. Questo può ridurre o eliminare completamente la necessità di operazioni di finitura secondarie come la rettifica o la lucidatura, risparmiando tempo e costi.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Costi Iniziali Elevati degli Utensili

La creazione degli stampi e degli utensili di alta precisione necessari per la compattazione della polvere può essere costosa. Questo investimento iniziale significa che la sinterizzazione è tipicamente più conveniente per produzioni di volume medio-alto, dove il costo può essere ammortizzato su molte parti.

Limitazioni sulla Dimensione delle Parti

La dimensione dei componenti che possono essere sinterizzati è limitata dalla capacità delle presse di compattazione e dalla dimensione dei forni di sinterizzazione. Generalmente non è adatta per la produzione di parti molto grandi.

Vincoli di Materiale e Densità

Sebbene versatile, la gamma di leghe adatte alla sinterizzazione è più limitata rispetto alla fusione o alla lavorazione meccanica. Inoltre, raggiungere il 100% della densità teorica può essere difficile senza operazioni secondarie come la pressatura isostatica a caldo (HIP).

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sinterizzazione dipende dalle tue priorità specifiche in termini di complessità, volume, proprietà dei materiali e costi.

- Se il tuo obiettivo principale sono parti complesse e piccole in grandi volumi: La sinterizzazione è una scelta eccellente grazie alla sua capacità di quasi-forma finita (near-net-shape) e all'efficienza economica su larga scala.

- Se il tuo obiettivo principale sono le prestazioni del materiale: La sinterizzazione consente una lega e un controllo della densità precisi per migliorare proprietà come resistenza, conducibilità o porosità controllata.

- Se il tuo obiettivo principale è la riduzione dei costi e la sostenibilità: Lo spreco minimo di materiale intrinseco al processo lo rende un'opzione finanziariamente e ambientalmente valida rispetto ai metodi sottrattivi.

Comprendendo i suoi principali vantaggi e compromessi, puoi sfruttare la sinterizzazione per superare i limiti della produzione tradizionale e creare componenti superiori.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Proprietà del Materiale | Resistenza, conducibilità e porosità controllata migliorate. |

| Complessità della Parte | Consente geometrie intricate e quasi a forma finita (near-net-shape). |

| Precisione e Ripetibilità | Elevata precisione dimensionale e consistenza per la produzione in volume. |

| Costo e Sostenibilità | Sprechi minimi di materiale riducono costi e impatto ambientale. |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di sinterizzazione precisi. Che tu stia sviluppando nuovi materiali o aumentando la produzione di parti complesse, la nostra esperienza garantisce che tu raggiunga la resistenza superiore, le geometrie intricate e l'efficienza dei costi che la sinterizzazione offre.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità produttive e dare vita ai tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

Domande frequenti

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza