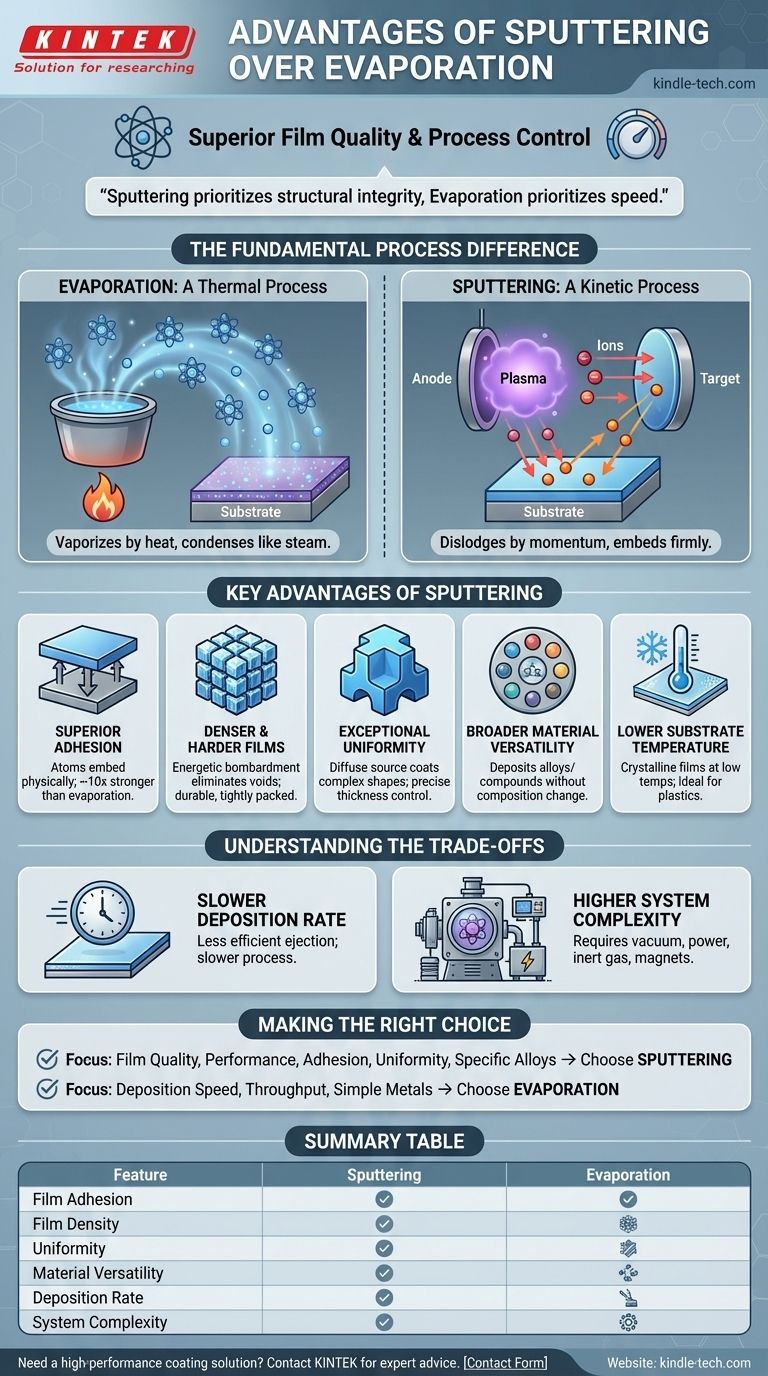

In breve, i principali vantaggi dello sputtering rispetto all'evaporazione sono la qualità superiore del film e il controllo del processo. Lo sputtering produce film con adesione significativamente migliore, maggiore densità e maggiore uniformità. Ciò si ottiene utilizzando ioni ad alta energia per dislocare fisicamente gli atomi da un materiale bersaglio, assicurando che si incorporino saldamente nel substrato.

La decisione tra sputtering ed evaporazione è un compromesso fondamentale. Lo sputtering privilegia l'integrità strutturale e le prestazioni del rivestimento, mentre l'evaporazione spesso privilegia la velocità e la semplicità della deposizione. Comprendere questa differenza fondamentale è la chiave per selezionare il metodo giusto.

La Differenza Fondamentale del Processo

Sia lo sputtering che l'evaporazione sono forme di Deposizione Fisica da Vapore (PVD), ma generano vapore attraverso meccanismi completamente diversi. Questa differenza è la fonte dei loro rispettivi vantaggi e svantaggi.

Evaporazione: Un Processo Termico

L'evaporazione utilizza il calore per aumentare la temperatura di un materiale sorgente in un vuoto fino a quando non vaporizza. Gli atomi vaporizzati viaggiano quindi attraverso la camera e si condensano sul substrato più freddo, formando un film sottile. Questo è analogo all'ebollizione dell'acqua e al lasciare che il vapore si condensi su una superficie fredda.

Sputtering: Un Processo Cinetico

Lo sputtering, al contrario, è un processo di trasferimento di quantità di moto. Utilizza un plasma per creare ioni ad alta energia (tipicamente argon) che vengono accelerati in un materiale sorgente, noto come "bersaglio". Queste collisioni hanno forza sufficiente per staccare gli atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Vantaggi Chiave dello Sputtering

L'elevata energia cinetica delle particelle spruzzate è responsabile della maggior parte dei benefici della tecnica, risultando in film ad alte prestazioni.

Adesione del Film Superiore

Gli atomi che arrivano al substrato durante lo sputtering hanno un'energia significativamente più alta rispetto a quelli provenienti dall'evaporazione. Questa energia li aiuta a incorporarsi fisicamente nella superficie del substrato, creando un legame molto più forte.

La forza di adesione per i film spruzzati può essere 10 volte maggiore rispetto ai film evaporati.

Film Più Densi e Duri

Il bombardamento energetico durante la deposizione aiuta a eliminare i vuoti e a creare una struttura atomica più compatta. Ciò si traduce in film che sono intrinsecamente più densi, più duri e più durevoli rispetto alle loro controparti evaporate.

Eccezionale Uniformità e Controllo dello Spessore

Lo sputtering fornisce una sorgente di deposizione più diffusa e meno "a linea di vista". Ciò consente un'eccellente copertura del rivestimento, anche su substrati con forme complesse o irregolari.

Il processo è anche altamente controllabile, consentendo una gestione precisa dello spessore e dell'uniformità del film su ampie aree, il che è fondamentale per molte applicazioni ottiche ed elettroniche.

Maggiore Versatilità dei Materiali

Lo sputtering può depositare una gamma più ampia di materiali, comprese leghe e composti. Poiché gli atomi vengono dislocati fisicamente anziché evaporati, la composizione del film depositato rimane fedele al bersaglio sorgente.

Evaporare una lega può essere difficile, poiché gli elementi costituenti hanno spesso punti di ebollizione diversi, portando a una composizione del film incoerente.

Temperatura del Substrato Inferiore

Sebbene le particelle spruzzate siano esse stesse ad alta energia, il processo complessivo non richiede il riscaldamento del substrato a temperature elevate. I film cristallini possono essere ottenuti a temperature molto più basse rispetto all'evaporazione, rendendo lo sputtering ideale per il rivestimento di materiali sensibili al calore come le plastiche.

Comprendere i Compromessi

Lo sputtering non è la scelta superiore per ogni situazione. I suoi principali svantaggi sono radicati nella sua velocità e complessità.

Velocità di Deposizione Più Lenta

Il principale svantaggio dello sputtering è la sua velocità di deposizione più lenta. Il processo di espulsione degli atomi tramite bombardamento ionico è intrinsecamente meno efficiente rispetto all'ebollizione diretta di un materiale.

Per applicazioni che richiedono film spessi o produzione ad alto rendimento, l'evaporazione è spesso la scelta più rapida ed economica.

Maggiore Complessità del Sistema

I sistemi di sputtering richiedono camere a vuoto, alimentatori ad alta tensione, gestione di gas inerti e spesso campi magnetici (nello sputtering a magnetron) per controllare il plasma. Ciò rende l'attrezzatura più complessa e generalmente più costosa di un semplice evaporatore termico.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede l'allineamento delle capacità del processo con il risultato più critico del tuo progetto.

- Se il tuo obiettivo principale è la qualità e le prestazioni del film: Scegli lo sputtering per la sua adesione, densità e uniformità superiori.

- Se il tuo obiettivo principale è la velocità di deposizione e la produttività: Scegli l'evaporazione, specialmente per rivestimenti metallici più semplici.

- Se il tuo obiettivo principale è rivestire un pezzo di forma complessa: Scegli lo sputtering per la sua capacità di fornire una copertura uniforme.

- Se il tuo obiettivo principale è depositare una lega o un composto specifico: Scegli lo sputtering per garantire che la composizione del film corrisponda al materiale sorgente.

In definitiva, la tua scelta dipende dal fatto che l'applicazione finale richieda le caratteristiche del film ad alte prestazioni che lo sputtering offre.

Tabella Riepilogativa:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Vantaggio Primario | Qualità e Controllo del Film Superiori | Alta Velocità di Deposizione e Semplicità |

| Adesione del Film | Eccellente (10x più forte) | Buona |

| Densità del Film | Alta, Densa, Durevole | Inferiore, Porosa |

| Uniformità | Eccellente su forme complesse | Limitata dalla linea di vista |

| Versatilità dei Materiali | Alta (leghe, composti) | Limitata (elementale) |

| Velocità di Deposizione | Più lenta | Più veloce |

| Complessità del Sistema | Maggiore | Minore |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

Scegliere il metodo di deposizione giusto è fondamentale per il successo della tua applicazione. Gli esperti di KINTEK sono specializzati in apparecchiature e materiali di consumo da laboratorio, aiutandoti a selezionare il sistema di sputtering o evaporazione ideale per ottenere la qualità, l'adesione e l'uniformità del film che la tua ricerca richiede.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è l'effetto del tasso di deposizione sul film sottile? Controllare la microstruttura per prestazioni migliori

- Qual è la differenza tra grafene e carbonio? È tutta questione di struttura atomica

- Cos'è lo sputtering in ingegneria? Una guida alla deposizione di film sottili di alta qualità

- A cosa serve un target di sputtering? Il progetto atomico per film sottili ad alte prestazioni

- Quali sono i diversi tipi di target per sputtering? Scegli la giusta fonte di materiale per il tuo processo di film sottile

- Come funzionano i bersagli di sputtering? Le basi dei rivestimenti a film sottile ad alte prestazioni

- Cos'è l'arcing (innesco di arco) dei target di sputtering? Prevenire i difetti del film e l'instabilità del processo

- Come si crea il plasma nello sputtering? Padroneggiare la ricetta per una deposizione di film sottili efficiente