Nella sua essenza, la sinterizzazione è il processo fondamentale che trasforma una massa compattata di polvere ceramica in un componente solido forte, denso e funzionale. È la fase critica di produzione in cui il materiale acquisisce le sue proprietà più importanti, tra cui elevata resistenza meccanica, durezza e stabilità termica. Senza la sinterizzazione, la maggior parte dei prodotti ceramici avanzati semplicemente non esisterebbe.

Il vantaggio principale della sinterizzazione non è solo un miglioramento, ma una trasformazione completa. Converte una fragile raccolta di particelle individuali in un oggetto unificato e densificato con una struttura interna controllata con precisione, sbloccando le caratteristiche ad alte prestazioni intrinseche del materiale ceramico.

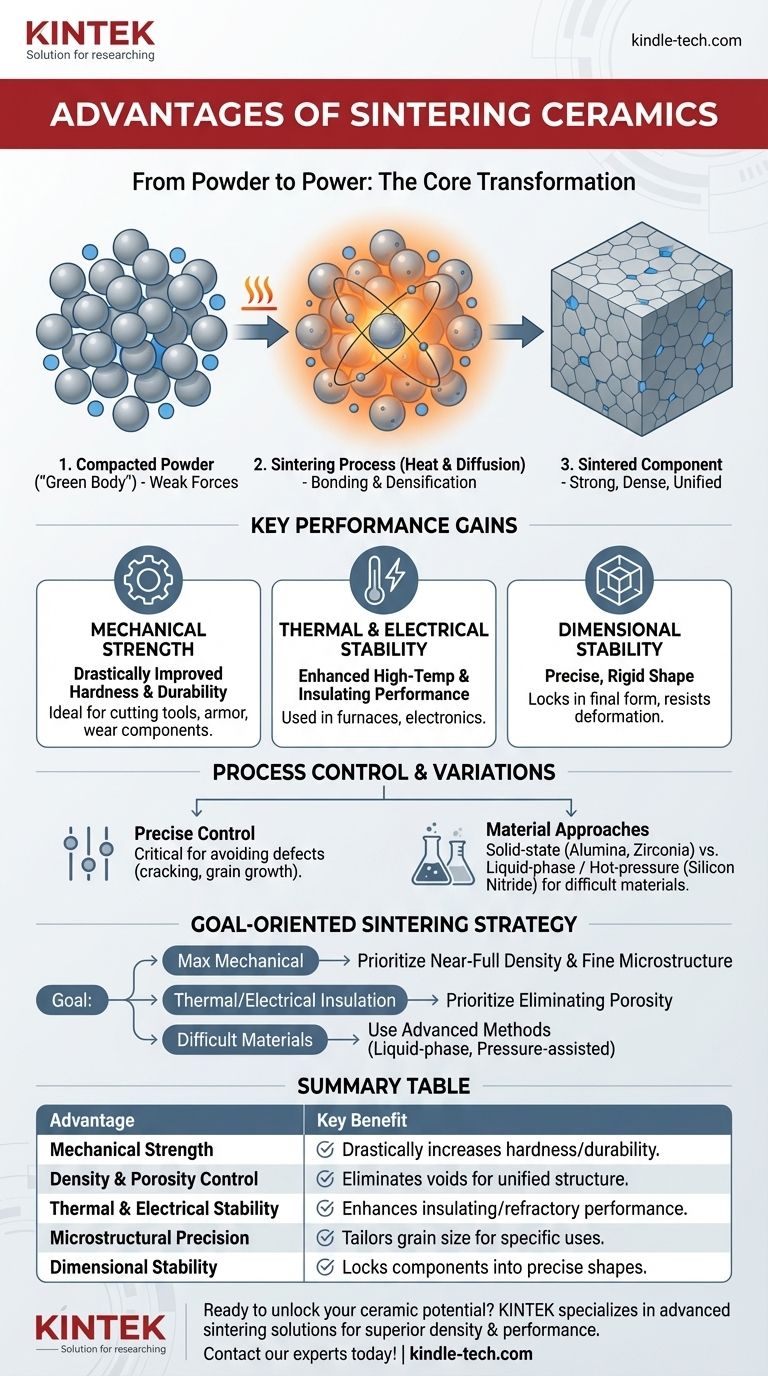

Dalla Polvere alla Potenza: La Trasformazione Fondamentale

La sinterizzazione è il trattamento termico che lega insieme le particelle ceramiche, cambiando fondamentalmente la natura del materiale. Questo processo è ciò che trasforma un corpo "verde" sagomato, ma debole, in una parte finita e durevole.

Creazione di una Struttura Forte e Unificata

Prima della sinterizzazione, un pezzo ceramico è solo polvere compattata tenuta insieme da forze deboli. Durante la sinterizzazione, gli atomi diffondono attraverso i confini delle particelle, facendole fondere insieme e formare forti legami chimici. Questo crea una struttura solida policristallina continua.

Raggiungere Alta Densità e Bassa Porosità

L'obiettivo principale della sinterizzazione è la densificazione. Il processo elimina i pori e gli spazi vuoti tra le particelle di polvere iniziali, aumentando drasticamente la densità del materiale. Questa riduzione della porosità è direttamente responsabile dei massicci guadagni in termini di resistenza e durata.

Controllo della Microstruttura Finale

La sinterizzazione consente un controllo preciso della microstruttura finale: la dimensione e la disposizione dei grani all'interno della ceramica. Gestendo attentamente i parametri di sinterizzazione come temperatura, tempo e atmosfera, i produttori possono adattare le proprietà del materiale per applicazioni specifiche, come utensili da taglio ultra-duri o isolanti elettrici altamente efficaci.

I Guadagni di Prestazione Tangibili

Le modifiche microstrutturali che si verificano durante la sinterizzazione si traducono direttamente in caratteristiche di prestazione superiori nel mondo reale. Questi vantaggi sono il motivo per cui la sinterizzazione è indispensabile nella produzione di ceramiche.

Resistenza Meccanica Drasticamente Migliorata

Una ceramica sinterizzata è di ordini di grandezza più forte e più dura della sua forma in polvere non sinterizzata. Questa elevata resistenza e resistenza all'usura rendono le ceramiche sinterizzate ideali per applicazioni impegnative come utensili da taglio industriali, armature e componenti resistenti all'usura.

Stabilità Termica ed Elettrica Migliorata

La struttura densa e unificata creata dalla sinterizzazione conferisce alle ceramiche un'eccellente stabilità alle alte temperature e le rende superbi isolanti elettrici. Questo è il motivo per cui sono essenziali per i materiali refrattari utilizzati nei forni e come componenti isolanti nei dispositivi elettronici.

Raggiungere una Forma Stabile e Precisa

La sinterizzazione fissa il componente nella sua forma geometrica finale e stabile. Sebbene si verifichi un certo restringimento prevedibile, il processo produce una parte rigida con un'eccellente stabilità dimensionale che non si deformerà sotto stress operativo.

Comprendere i Compromessi e le Variazioni di Processo

Sebbene immensamente benefica, la sinterizzazione è un processo complesso che richiede precisione. Il metodo scelto dipende interamente dal materiale e dal risultato desiderato, ognuno con il proprio insieme di considerazioni.

La Necessità di un Controllo Preciso

I vantaggi della sinterizzazione si realizzano solo quando il processo è controllato attentamente. Temperature o tempi errati possono portare a una densificazione incompleta, a una crescita esagerata dei grani o a cricche interne, tutti fattori che degradano le proprietà finali della ceramica.

Approcci Specifici per Materiale

Diverse ceramiche richiedono diverse strategie di sinterizzazione.

- La sinterizzazione allo stato solido, guidata dalla diffusione atomica, funziona bene per materiali come allumina e zirconia.

- La sinterizzazione in fase liquida viene utilizzata per materiali più difficili da sinterizzare come il nitruro di silicio. Coinvolge un additivo che si scioglie, creando un liquido che aiuta a riorganizzare e legare le particelle solide in modo più efficace attraverso le forze capillari.

Il Costo delle Tecniche Avanzate

Per le applicazioni più impegnative, vengono utilizzati metodi avanzati come la sinterizzazione a pressione a caldo. Questa tecnica applica una pressione esterna durante il riscaldamento, il che accelera la densificazione e aiuta a produrre proprietà superiori. Tuttavia, ciò aggiunge notevole complessità e costi al processo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio di sinterizzazione "migliore" è definito dall'applicazione finale del componente ceramico. Il tuo obiettivo determina le proprietà richieste, che a loro volta dettano il processo.

- Se la tua priorità principale è la massima prestazione meccanica: Devi dare la priorità al raggiungimento della densità quasi totale e di una microstruttura fine e uniforme attraverso parametri di sinterizzazione controllati con precisione.

- Se la tua priorità principale è l'isolamento termico o elettrico: Il tuo obiettivo è utilizzare la sinterizzazione per eliminare la porosità, poiché i vuoti possono compromettere la capacità isolante e creare punti deboli.

- Se stai lavorando con materiali difficili da densificare: Devi esplorare metodi avanzati come la sinterizzazione in fase liquida o assistita dalla pressione per superare la resistenza intrinseca del materiale alla densificazione.

In definitiva, padroneggiare la sinterizzazione significa padroneggiare la capacità di ingegnerizzare la struttura interna di una ceramica per raggiungere il suo pieno potenziale di prestazione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Resistenza Meccanica | Aumenta drasticamente la durezza e la durata per applicazioni impegnative. |

| Controllo Densità e Porosità | Elimina i vuoti, creando una struttura densa e unificata. |

| Stabilità Termica ed Elettrica | Migliora le prestazioni come isolanti e materiali refrattari. |

| Precisione Microstrutturale | Adatta la dimensione e la disposizione dei grani per usi specifici. |

| Stabilità Dimensionale | Blocca i componenti in forme precise e stabili. |

Pronto a sbloccare il pieno potenziale dei tuoi componenti ceramici? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di sinterizzazione precisi. Sia che tu stia sviluppando utensili da taglio, isolanti o materiali refrattari, le nostre soluzioni ti aiutano a ottenere densità, resistenza e prestazioni superiori. Contatta oggi i nostri esperti per ottimizzare la tua strategia di sinterizzazione ed elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco