I principali vantaggi di un forno a tamburo rotante sono la sua capacità di raggiungere un'eccezionale uniformità del prodotto, un'elevata efficienza termica e capacità di lavorazione continua. Facendo ruotare costantemente il materiale, assicura che ogni particella sia esposta alla stessa temperatura e alle stesse condizioni atmosferiche, il che è fondamentalmente più efficiente rispetto alla lavorazione statica a lotti.

Nella lavorazione industriale dei materiali, l'incoerenza è un punto critico di fallimento. Un forno a tamburo rotante affronta direttamente questo problema combinando la miscelazione continua con un controllo ambientale preciso, rendendolo una scelta superiore per ottenere una produzione uniforme e di alta qualità su larga scala.

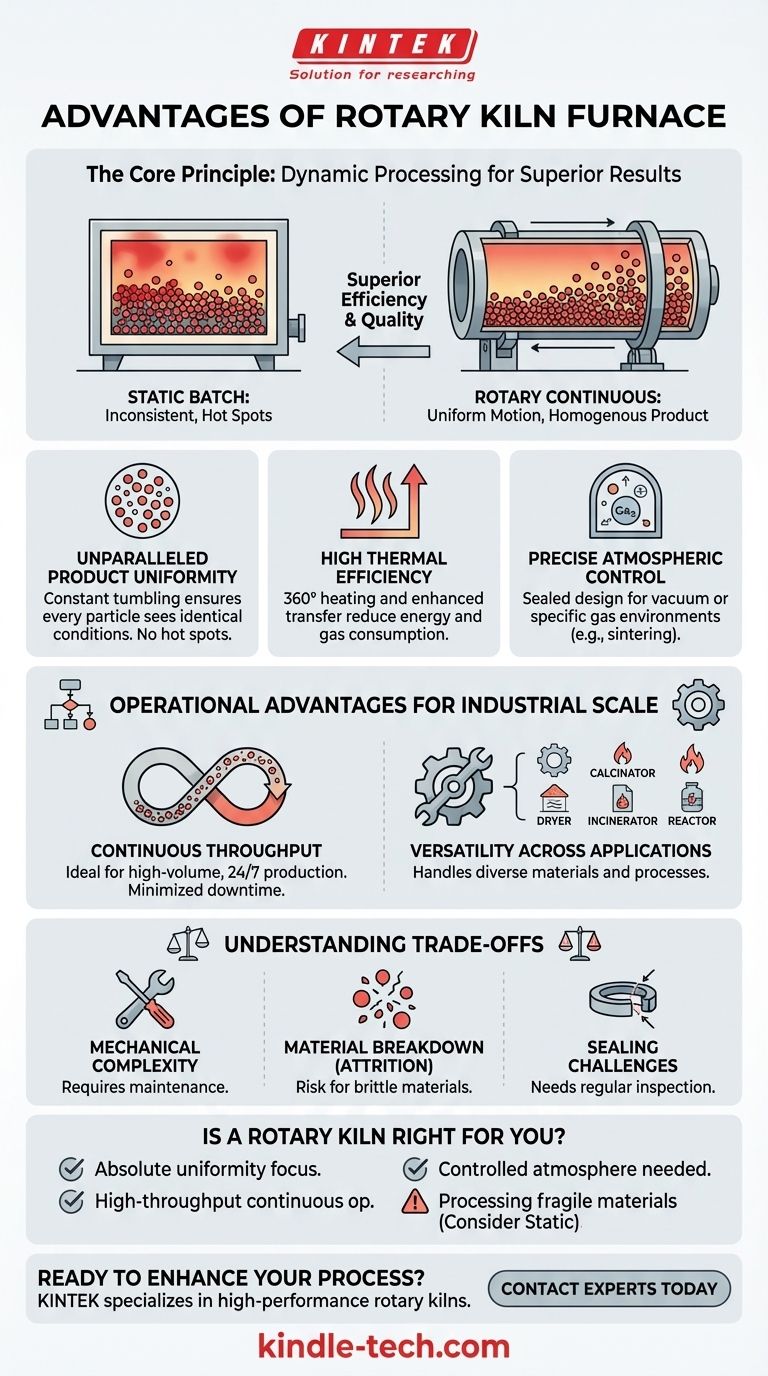

Il Principio Fondamentale: Lavorazione Dinamica per Risultati Superiori

La caratteristica distintiva di un forno a tamburo rotante è la sua rotazione lenta e costante. Questa semplice azione meccanica è la fonte dei suoi vantaggi più significativi rispetto ai forni statici o a muffola.

Il Movimento Costante Crea un'Uniformità Ineguagliabile

In un forno statico, il materiale ai bordi di un contenitore si riscalda più velocemente del materiale al centro, creando incoerenze. Un forno a tamburo rotante risolve questo problema facendo ruotare continuamente il contenuto.

Questo movimento assicura che ogni particella sia uniformemente esposta alla fonte di calore e all'atmosfera controllata all'interno del forno. Il risultato è un prodotto finale altamente omogeneo, privo di punti caldi e sezioni sotto-processate comuni nei sistemi a lotti.

Miglior Trasferimento di Calore e Gas

L'azione di rotolamento espone costantemente l'intera superficie del materiale in lavorazione. Ciò migliora drasticamente l'efficienza sia del trasferimento di calore che della diffusione dei gas.

Poiché il calore e i gas di processo possono interagire con il materiale in modo così efficace, il sistema richiede meno energia e meno consumo di gas per ottenere il risultato desiderato, aumentando l'efficienza operativa complessiva.

Controllo Preciso dell'Atmosfera

I forni a tamburo rotante sono progettati come sistemi sigillati, consentendo un controllo meticoloso dell'ambiente interno.

La camera del forno può essere evacuata per creare un vuoto o riempita con un gas specifico, come un'atmosfera riducente o inerte. Questo è fondamentale per processi ad alta temperatura come la sinterizzazione, dove prevenire l'ossidazione o indurre una specifica reazione chimica è essenziale.

Vantaggi Operativi per la Scala Industriale

Oltre alla qualità del prodotto finale, il design di un forno a tamburo rotante offre vantaggi chiave per le operazioni industriali su larga scala.

Produzione Continua e Ininterrotta

A differenza di un forno a lotti che deve essere caricato, riscaldato, raffreddato e scaricato in sequenza, un forno a tamburo rotante può funzionare continuamente.

Il materiale viene alimentato nell'estremità elevata del cilindro inclinato e si sposta lentamente verso l'estremità di scarico mentre ruota. Questo design è ideale per la produzione ad alto volume, riducendo i tempi di inattività e minimizzando la movimentazione manuale del materiale.

Elevata Efficienza Termica

I moderni forni a tamburo rotante sono altamente ingegnerizzati per l'efficienza energetica. Caratteristiche come il posizionamento del riscaldatore a 360° assicurano che il calore sia trasmesso in modo uniforme ed efficace al carico di materiale.

Il forno stesso agisce anche come scambiatore di calore, utilizzando il materiale caldo e i gas per preriscaldare il materiale in ingresso, ottimizzando ulteriormente l'uso dell'energia.

Versatilità tra le Applicazioni

Il forno a tamburo rotante non è un cavallo da un solo trucco. La sua capacità di riscaldare, miscelare e controllare l'atmosfera lo rende adatto a un'ampia gamma di processi termici.

Può funzionare come essiccatore, calcinatore, inceneritore e reattore chimico, gestendo diversi materiali solidi da polveri fini a granuli più grandi in numerosi settori.

Comprendere i Compromessi

Sebbene potente, il forno a tamburo rotante non è una soluzione universale. I suoi vantaggi comportano considerazioni specifiche.

Complessità Meccanica e Manutenzione

Il sistema di azionamento, le guarnizioni rotanti e le strutture di supporto che consentono la funzione principale del forno sono più complessi rispetto a un forno statico. Ciò può tradursi in un investimento iniziale più elevato e in un programma di manutenzione preventiva più impegnativo.

Potenziale di Degradazione del Materiale

L'azione di rotolamento che crea uniformità può essere dannosa per materiali fragili o friabili. Questo stress meccanico, noto come attrito, può causare la rottura delle particelle, il che potrebbe essere indesiderabile per alcuni prodotti.

Sfide di Tenuta

Mantenere una tenuta perfetta e ermetica su un'attrezzatura grande e rotante che opera a temperature estremamente elevate è una sfida ingegneristica significativa. Sebbene le guarnizioni moderne siano altamente efficaci, sono componenti critici soggetti a usura che richiedono ispezioni e sostituzioni regolari per garantire l'integrità atmosferica.

Un Forno a Tamburo Rotante è Adatto al Tuo Processo?

La scelta dell'attrezzatura di lavorazione termica giusta dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è l'uniformità assoluta del prodotto: La miscelazione continua di un forno a tamburo rotante è ineguagliabile per eliminare le incoerenze e garantire che ogni particella sia lavorata in modo identico.

- Se il tuo obiettivo principale è un'operazione continua ad alta produttività: La sua capacità di lavorare il materiale senza interruzioni lo rende la scelta chiara per la produzione industriale su larga scala, 24 ore su 24, 7 giorni su 7.

- Se il tuo obiettivo principale è eseguire reazioni in un'atmosfera controllata: Il design sigillato è ideale per processi che richiedono ambienti gassosi specifici o devono evitare la contaminazione dall'aria ambiente.

- Se il tuo obiettivo principale è la lavorazione di materiali fragili o friabili: Devi valutare attentamente il rischio di attrito e potresti dover considerare un forno statico per preservare l'integrità del materiale.

In definitiva, il forno a tamburo rotante è uno strumento potente ed efficiente progettato per produrre un prodotto altamente coerente su scala industriale.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Uniformità del Prodotto | Il rotolamento continuo assicura che ogni particella sia lavorata in modo uniforme. |

| Efficienza Termica | Il riscaldamento a 360° e l'efficiente trasferimento di calore riducono il consumo energetico. |

| Lavorazione Continua | Consente un funzionamento ad alto volume, 24 ore su 24, 7 giorni su 7, senza tempi di inattività per i lotti. |

| Controllo Atmosferico | Il design sigillato consente ambienti di vuoto o gas precisi. |

| Versatilità | Adatto per essiccazione, calcinazione, sinterizzazione e reazioni chimiche. |

Pronto a migliorare la lavorazione dei tuoi materiali con uniformità ed efficienza superiori?

KINTEK è specializzata in forni a tamburo rotante ad alte prestazioni e altre attrezzature da laboratorio avanzate, progettate per soddisfare le rigorose esigenze della produzione su scala industriale. Le nostre soluzioni offrono il controllo preciso della temperatura, risultati costanti e l'affidabilità operativa di cui il tuo laboratorio ha bisogno.

Contatta i nostri esperti oggi stesso per discutere come un forno a tamburo rotante KINTEK può ottimizzare il tuo processo e raggiungere i tuoi obiettivi di qualità e produttività.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua