Da un punto di vista tecnico, i vantaggi principali del riscaldamento a resistenza sono la sua eccezionale efficienza energetica, il controllo preciso della temperatura e la capacità di raggiungere temperature molto elevate. Poiché il calore viene generato direttamente all'interno di un materiale resistivo da una corrente elettrica, quasi il 100% dell'energia elettrica viene convertita in energia termica, consentendo un livello di prestazioni e uniformità che altri metodi faticano a eguagliare.

Il valore fondamentale del riscaldamento a resistenza è la sua conversione diretta e quasi perfetta dell'elettricità in calore. Ciò consente un controllo di processo senza pari, ma questa prestazione è direttamente collegata al consumo di elettricità, che può rappresentare un costo operativo significativo.

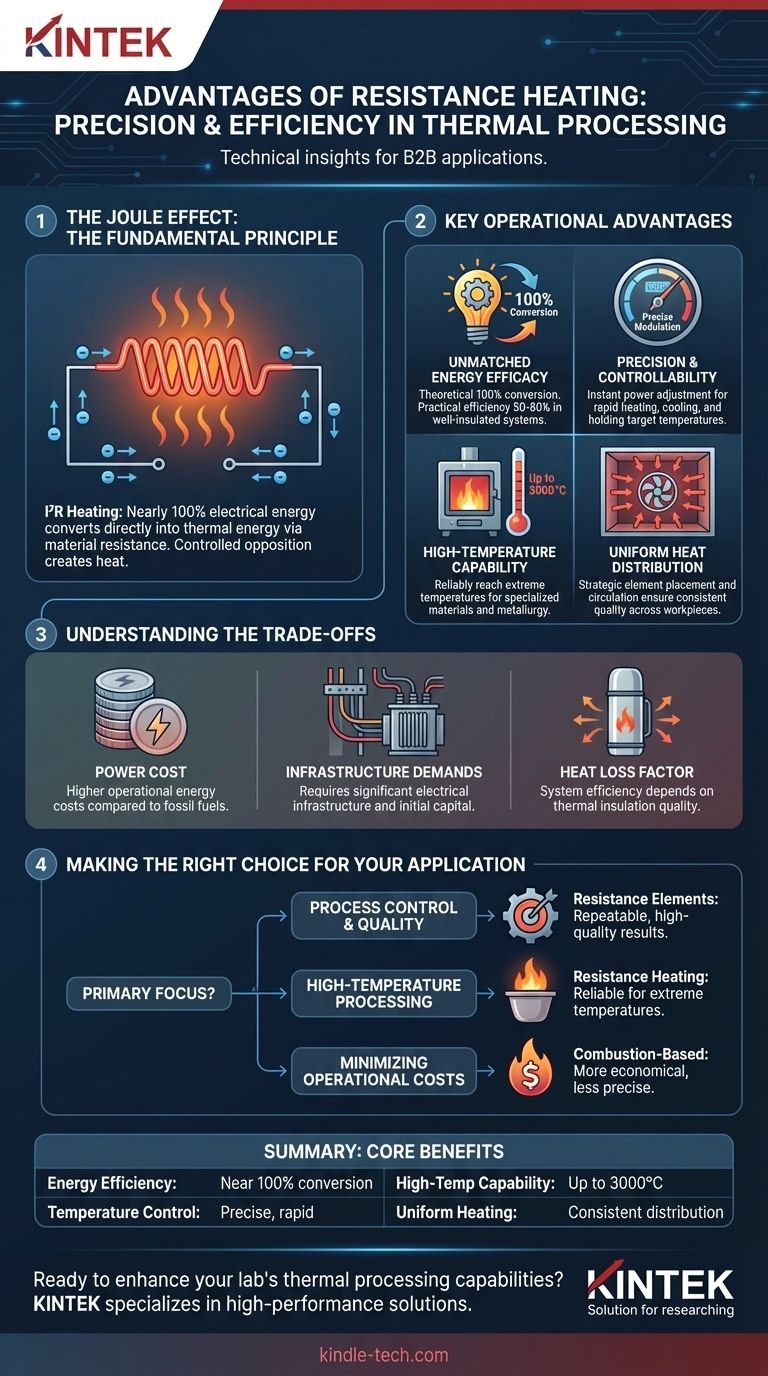

Il Principio Fondamentale: L'Effetto Joule

Come Funziona: Opposizione Controllata

Il riscaldamento a resistenza opera su un principio semplice e affidabile noto come effetto Joule, o riscaldamento I²R. Quando una corrente elettrica (I) fluisce attraverso un materiale con resistenza elettrica (R), il materiale ostacola il flusso degli elettroni.

Questo "attrito" a livello atomico fa sì che gli elettroni trasferiscano la loro energia agli atomi del materiale, che quindi vibrano più rapidamente. Questa maggiore vibrazione atomica si manifesta come calore.

Il Materiale Determina le Prestazioni

L'efficacia e l'intervallo di temperatura di un riscaldatore a resistenza sono determinati dal materiale dell'elemento riscaldante. Questi sono tipicamente metalli o ceramiche speciali progettati per avere un'elevata resistenza e resistere a temperature estreme senza degradarsi.

Vantaggi Operativi Chiave

Efficacia Energetica Senza Pari

Il più grande vantaggio del riscaldamento a resistenza è la sua efficacia. In teoria, il 100% dell'elettricità fornita viene convertito in calore.

A differenza della combustione, dove una parte significativa dell'energia viene persa attraverso i gas di scarico, il riscaldamento a resistenza elettrica genera calore direttamente dove è necessario. Ciò porta a efficienze termiche pratiche molto elevate, spesso comprese tra il 50% e l'80% in forni ben progettati.

Precisione e Controllabilità

La corrente elettrica può essere modulata con estrema precisione. Ciò conferisce ai sistemi di riscaldamento a resistenza un controllo superiore della temperatura.

La potenza può essere regolata istantaneamente, consentendo un riscaldamento e un raffreddamento rapidi e la capacità di mantenere una temperatura target con pochissima deviazione. Ciò è fondamentale per i processi che richiedono un profilo termico specifico.

Capacità di Alta Temperatura

Gli elementi riscaldanti a resistenza specializzati possono operare a temperature incredibilmente elevate. Alcuni progetti di forni possono raggiungere in modo affidabile fino a 3000°C.

Ciò lo rende una tecnologia essenziale per applicazioni esigenti in metallurgia, scienza dei materiali e produzione avanzata che sono fuori dalla portata della combustione convenzionale.

Distribuzione Uniforme del Calore

Posizionando strategicamente gli elementi riscaldanti attorno alle pareti di una camera o di un pezzo da lavorare, è possibile ottenere un riscaldamento altamente uniforme.

Per un'uniformità ancora maggiore, l'atmosfera del forno può essere fatta circolare con ventilatori, assicurando che tutte le parti del pezzo raggiungano la stessa temperatura. Ciò è vitale per una qualità costante nei processi di trattamento termico e di polimerizzazione.

Comprendere i Compromessi

Il Costo dell'Energia

Sebbene sia altamente efficiente nella conversione dell'elettricità in calore, l'elettricità è spesso una fonte di energia più costosa rispetto al gas naturale o ad altri combustibili fossili.

Lo svantaggio principale del riscaldamento a resistenza è il suo elevato consumo energetico, che può portare a costi operativi significativi, specialmente nelle applicazioni industriali su larga scala.

Esigenze Infrastrutturali

L'implementazione di un sistema di riscaldamento a resistenza ad alta potenza non è una semplice operazione "plug-and-play". Spesso richiede infrastrutture elettriche significative, inclusi cavi di grosso calibro, circuiti dedicati e trasformatori, il che può aumentare la spesa in conto capitale iniziale.

La Perdita di Calore È Ancora un Fattore

Sebbene la conversione energetica sia efficiente al 100%, l'intero sistema non lo è. Il calore verrà sempre disperso nell'ambiente circostante attraverso le pareti del forno.

L'efficienza pratica del 50-80% dipende fortemente dalla qualità dell'isolamento termico del sistema. Un isolamento scadente annullerà i benefici della generazione di calore efficiente.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe basarsi sul bilanciamento tra la necessità di controllo e qualità e i costi energetici operativi. La scelta ideale dipende interamente dai requisiti del tuo processo.

- Se la tua priorità principale è il controllo del processo e la qualità: La regolazione precisa della temperatura e la distribuzione uniforme del calore degli elementi a resistenza sono la scelta migliore per risultati ripetibili e di alta qualità.

- Se la tua priorità principale è l'elaborazione ad alta temperatura: Il riscaldamento a resistenza è una delle poche tecnologie in grado di raggiungere in modo affidabile e pulito le temperature estreme richieste per materiali specializzati.

- Se la tua priorità principale è ridurre al minimo i costi energetici operativi: L'elevato assorbimento di potenza elettrica può rendere i sistemi basati sulla combustione un'alternativa più economica, a condizione che tu possa tollerare un controllo della temperatura meno preciso.

In definitiva, la comprensione di questi principi fondamentali e dei compromessi ti consente di selezionare la tecnologia di riscaldamento ottimale per i tuoi specifici obiettivi di ingegneria.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Energetica | Conversione quasi al 100% dell'elettricità in calore |

| Controllo della Temperatura | Riscaldamento e raffreddamento precisi e rapidi |

| Capacità di Alta Temperatura | Può raggiungere fino a 3000°C |

| Riscaldamento Uniforme | Distribuzione coerente del calore per risultati di qualità |

Pronto a migliorare le capacità di elaborazione termica del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a resistenza avanzati. Le nostre soluzioni offrono il controllo preciso della temperatura, l'uniformità e le prestazioni ad alta temperatura richieste dalla tua ricerca o produzione.

Contatta oggi i nostri esperti per discutere come possiamo fornire la soluzione di riscaldamento giusta per le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali