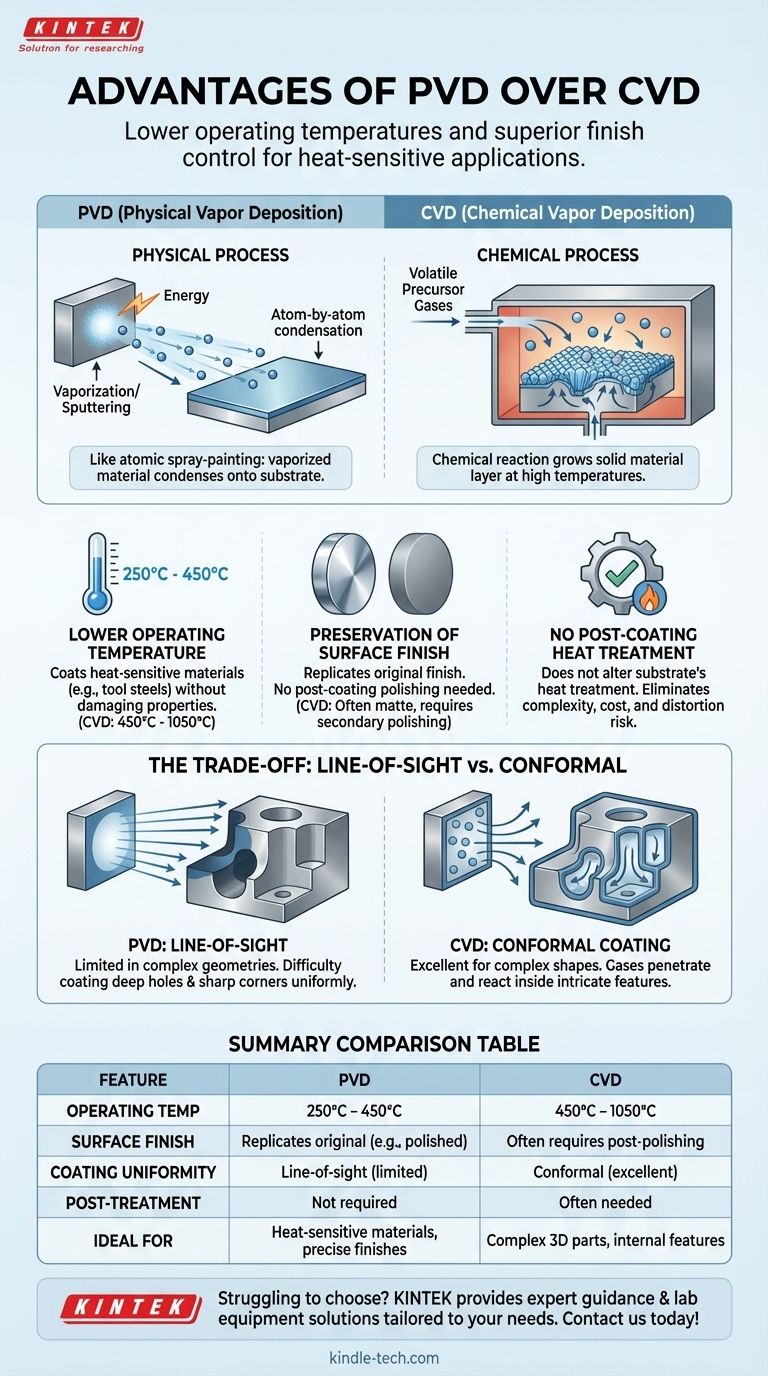

In sintesi, i principali vantaggi della Deposizione Fisica da Vapore (PVD) rispetto alla Deposizione Chimica da Vapore (CVD) sono la sua temperatura operativa significativamente più bassa e la sua capacità di replicare precisamente la finitura superficiale originale del substrato. Questo rende il PVD ideale per il rivestimento di materiali sensibili al calore e componenti in cui il mantenimento di una finitura specifica senza post-elaborazione è critico.

La scelta tra PVD e CVD si basa su un compromesso fondamentale: il PVD offre temperature più basse e un controllo superiore della finitura per applicazioni "line-of-sight", mentre il CVD eccelle nel rivestire uniformemente geometrie complesse e non "line-of-sight" nonostante i suoi requisiti di alta temperatura.

La Distinzione Fondamentale del Processo

Per comprendere i vantaggi, è cruciale riconoscere come questi processi differiscono. Non sono semplicemente variazioni della stessa tecnica; sono approcci fondamentalmente diversi per depositare un film sottile.

PVD: Un Processo Fisico

Il PVD è un processo fisico. Prende un materiale sorgente solido o liquido, lo vaporizza usando mezzi fisici (come riscaldamento o sputtering), e poi condensa quel vapore atomo per atomo sulla superficie del substrato.

Pensatelo come la verniciatura a spruzzo, ma a livello atomico, dove la "vernice" è un metallo o una ceramica vaporizzata.

CVD: Un Processo Chimico

Il CVD è un processo chimico. Introduce gas precursori volatili in una camera di reazione. Questi gas si decompongono e reagiscono tra loro e con il substrato, che viene riscaldato a temperature molto elevate, formando un nuovo strato di materiale solido sulla sua superficie.

Questo è più simile alla crescita di uno strato cristallino sul substrato, con il rivestimento finale che è il risultato di una reazione chimica.

Principali Vantaggi del PVD Spiegati

La natura fisica del PVD e la sua temperatura più bassa creano distinti vantaggi operativi rispetto alle reazioni chimiche ad alta temperatura del CVD.

Temperatura Operativa Inferiore

I processi PVD operano tipicamente a temperature molto più basse, spesso tra 250°C e 450°C.

Questo è un vantaggio significativo perché consente il rivestimento di materiali che non possono sopportare il calore intenso del CVD, che spesso opera tra 450°C e 1050°C.

Questo rende il PVD adatto a una gamma più ampia di substrati, inclusi molti acciai per utensili temprati, leghe e altri materiali le cui proprietà fondamentali (come la tempra) sarebbero rovinate dal calore del CVD.

Preservazione della Finitura Superficiale

I rivestimenti PVD replicano la finitura superficiale originale del pezzo. Se si riveste un componente altamente lucidato con PVD, il risultato sarà un rivestimento altamente lucidato.

Il CVD, al contrario, spesso produce una finitura opaca o opaca a causa del suo processo di crescita chimica. Ottenere una finitura lucida su un pezzo rivestito in CVD richiede tipicamente un costoso e dispendioso passaggio di lucidatura secondaria.

Nessun Trattamento Termico Post-Rivestimento

Poiché il PVD è un processo a bassa temperatura, non altera il trattamento termico del substrato sottostante.

I pezzi rivestiti con CVD ad alta temperatura spesso devono essere nuovamente trattati termicamente dopo il rivestimento per ripristinare la loro durezza e proprietà meccaniche desiderate, aggiungendo complessità, costi e il rischio di distorsione del pezzo.

Comprendere i Compromessi: Il Caso del CVD

Per prendere una decisione oggettiva, è essenziale capire dove il PVD è carente e il CVD eccelle. La limitazione principale del PVD è la sua dipendenza da un percorso diretto dalla sorgente al substrato.

La Limitazione "Line-of-Sight" del PVD

Il PVD è un processo "line-of-sight". Il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo da rivestire.

Ciò significa che è molto difficile rivestire uniformemente fori profondi, angoli interni acuti o altre caratteristiche geometriche complesse e "ombreggiate".

Il Vantaggio del Rivestimento Conforme del CVD

Il CVD non è limitato dalla "line-of-sight". I gas precursori fluiscono e si diffondono in tutta la camera, consentendo loro di penetrare e reagire all'interno di forme intricate e cavità interne.

Questo si traduce in un rivestimento altamente conforme che è uniforme anche sulle superfici più complesse, cosa che il PVD non può ottenere.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dai requisiti specifici del tuo materiale, della geometria e del risultato desiderato.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore: il PVD è la scelta chiara, poiché evita le alte temperature che danneggerebbero il substrato.

- Se il tuo obiettivo principale è preservare una finitura superficiale specifica (ad esempio, lucida o strutturata): il PVD è superiore perché replica direttamente la superficie originale senza bisogno di lavorazioni secondarie.

- Se il tuo obiettivo principale è rivestire uniformemente un pezzo complesso con fori profondi o canali interni: il CVD è l'unica opzione praticabile grazie al suo processo di deposizione a base di gas, non "line-of-sight".

In definitiva, la selezione della tecnologia di rivestimento corretta richiede di abbinare i punti di forza intrinseci del processo alle esigenze non negoziabili della tua applicazione.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Temperatura Operativa | 250°C - 450°C | 450°C - 1050°C |

| Finitura Superficiale | Replica la finitura originale (es. lucida) | Spesso richiede lucidatura post-rivestimento |

| Uniformità del Rivestimento | "Line-of-sight" (limitata in geometrie complesse) | Conforme (eccellente per forme complesse) |

| Trattamento Post-Rivestimento | Non richiesto | Spesso necessario per ripristinare le proprietà del substrato |

| Ideale Per | Materiali sensibili al calore, finiture precise | Parti 3D complesse con caratteristiche interne |

Hai difficoltà a scegliere tra PVD e CVD per le esigenze di rivestimento del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e soluzioni su misura per la tua specifica applicazione. Che tu abbia bisogno della precisione a bassa temperatura del PVD per materiali sensibili o della copertura uniforme del CVD per parti complesse, il nostro team è qui per aiutarti a ottenere risultati ottimali. Contattaci oggi per discutere il tuo progetto e scoprire la giusta tecnologia di rivestimento per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati