Alla sua base, la sinterizzazione delle polveri è un processo termico che migliora drasticamente le proprietà di un materiale trasformando la polvere sfusa in un oggetto denso e solido. I vantaggi principali sono una resistenza del materiale significativamente aumentata, una migliore conduttività termica ed elettrica e, nel caso di alcune ceramiche, una maggiore traslucenza, il tutto ottenuto senza fondere il materiale di base.

Il vero valore della sinterizzazione risiede nella sua capacità di eliminare i vuoti, o pori, tra le particelle di polvere. Fondere le particelle insieme utilizzando un calore attentamente controllato, il processo crea un materiale più denso e consolidato con caratteristiche fisiche fondamentalmente superiori.

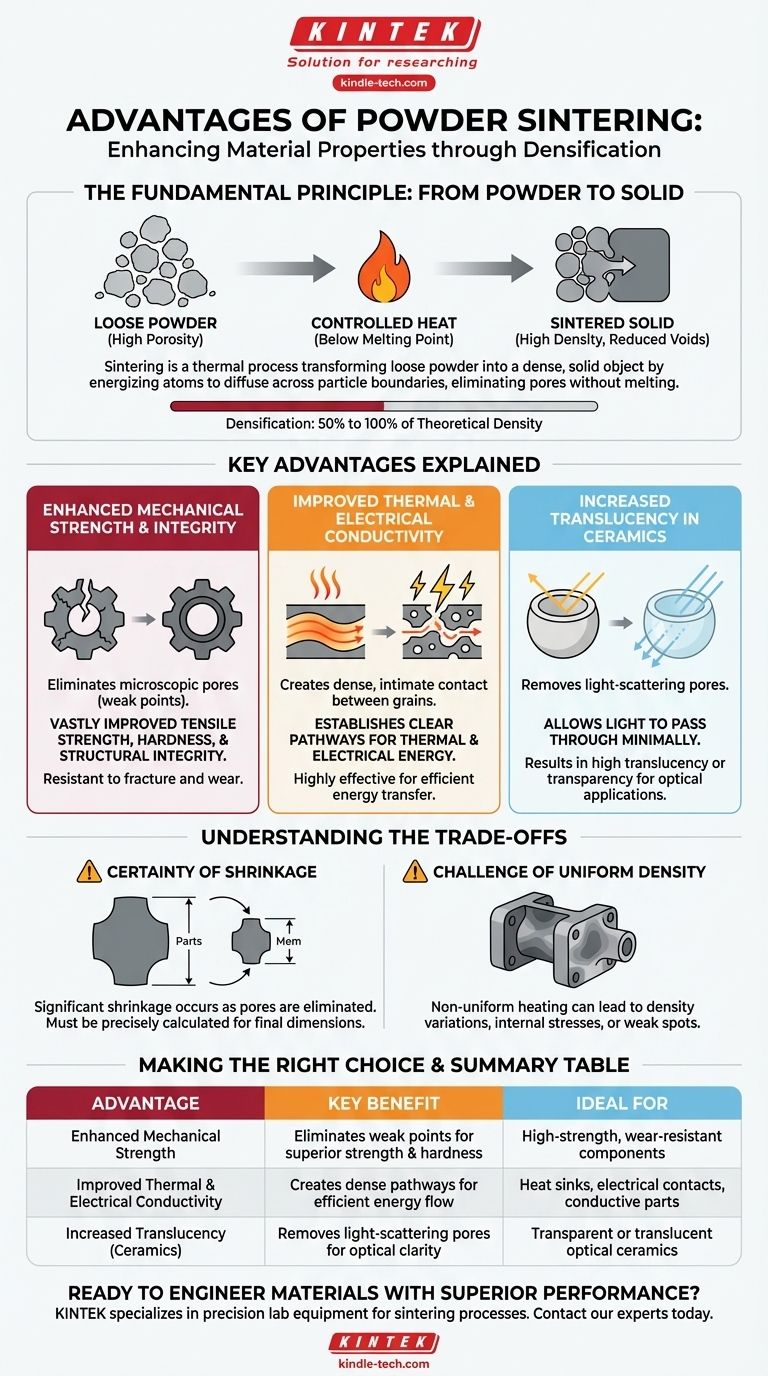

Il Principio Fondamentale: Dalla Polvere al Solido

Per comprendere i vantaggi della sinterizzazione, è necessario prima afferrare il meccanismo. È un processo di consolidamento guidato dall'energia termica.

Il Ruolo del Calore Sotto la Fusione

La sinterizzazione comporta il riscaldamento di un componente in polvere compattata a una temperatura elevata, ma che rimane al di sotto del punto di fusione del materiale. Questa è una distinzione critica. L'obiettivo non è liquefare il materiale, ma energizzare i suoi atomi abbastanza da promuovere il legame.

Come la Diffusione Atomica Guida il Consolidamento

A queste temperature elevate, gli atomi iniziano a diffondersi attraverso i confini delle particelle di polvere adiacenti. Questo processo cerca naturalmente di ridurre l'energia superficiale totale del sistema.

Man mano che le particelle si legano e si fondono, i piccoli vuoti e pori tra di esse iniziano a ridursi e alla fine si chiudono. Questa migrazione di materia riempie efficacemente lo spazio vuoto.

Il Risultato Primario: Aumento della Densità

La conseguenza diretta dell'eliminazione di questi pori interni è un significativo aumento della densità del materiale. Una polvere compattata in modo lasco potrebbe essere porosa al 50%, ma una parte completamente sinterizzata può avvicinarsi al 100% della densità teorica del materiale. Questa densificazione è la fonte diretta dei numerosi benefici della sinterizzazione.

Vantaggi Chiave Spiegati

La densificazione ottenuta tramite sinterizzazione si traduce direttamente in miglioramenti tangibili nelle prestazioni del materiale.

Migliorata Resistenza Meccanica e Integrità

I pori sono punti deboli microscopici all'interno di un materiale. Eliminandoli, la sinterizzazione rimuove questi potenziali siti di rottura. Il risultato è un pezzo con resistenza alla trazione, durezza e integrità strutturale complessiva notevolmente migliorate. La microstruttura continua e legata è molto più resistente alla frattura e all'usura.

Migliorata Conduttività Termica ed Elettrica

I vuoti tra le particelle non sinterizzate agiscono come isolanti, impedendo il flusso di calore ed elettricità. Creando una massa densa e solida con un contatto intimo tra i grani, la sinterizzazione stabilisce percorsi chiari per l'energia termica ed elettrica. Ciò rende i pezzi sinterizzati altamente efficaci per applicazioni che richiedono un trasferimento efficiente di energia.

Aumento della Traslucenza nelle Ceramiche

Per i materiali ottici come le ceramiche avanzate, i pori sono il nemico della chiarezza. Disperdono la luce, rendendo il materiale opaco. Rimuovendo questi siti di dispersione, la sinterizzazione consente alla luce di passare attraverso il materiale con minima ostruzione, risultando in alta traslucenza o persino trasparenza.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione è un processo preciso con sfide intrinseche che devono essere gestite.

La Certezza del Ritiro

Man mano che i pori vengono eliminati e il pezzo si densifica, inevitabilmente si ritirerà. Questo ritiro è significativo e deve essere calcolato e preso in considerazione con precisione durante le fasi iniziali di progettazione e compattazione della polvere per ottenere le dimensioni finali corrette.

La Sfida della Densità Uniforme

Ottenere un riscaldamento perfettamente uniforme in un pezzo complesso può essere difficile. Temperature non uniformi possono portare a variazioni di densità, creando tensioni interne o punti deboli che potrebbero compromettere le prestazioni del componente.

Vincoli di Materiale e Processo

La sinterizzazione non è una soluzione universale. Il processo dipende fortemente dal tipo di materiale, dalla dimensione delle particelle e dall'atmosfera. La finestra di temperatura tra una sinterizzazione efficace e una fusione indesiderata può essere stretta, richiedendo un controllo di processo estremamente preciso.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sinterizzazione dipende interamente dal tuo obiettivo finale. È uno strumento per ottenere proprietà microstrutturali specifiche che consentono alte prestazioni.

- Se il tuo obiettivo principale è la prestazione meccanica: La sinterizzazione è ideale per creare pezzi ad alta resistenza e resistenti all'usura massimizzando la densità ed eliminando i vuoti interni che innescano il cedimento.

- Se il tuo obiettivo principale è la gestione termica o elettrica: Usa la sinterizzazione per creare componenti altamente conduttivi rimuovendo l'effetto isolante della porosità e garantendo un percorso materiale continuo.

- Se il tuo obiettivo principale è la creazione di componenti ottici: La sinterizzazione è un processo chiave per ottenere la densità quasi perfetta richiesta per la traslucenza o la trasparenza nelle ceramiche avanzate.

In definitiva, comprendere la sinterizzazione ti consente di ingegnerizzare deliberatamente la struttura interna di un materiale per sbloccare il suo massimo potenziale di prestazioni.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Resistenza Meccanica Migliorata | Elimina i punti deboli (pori) per una resistenza alla trazione e una durezza superiori. | Componenti ad alta resistenza, resistenti all'usura. |

| Migliorata Conduttività Termica ed Elettrica | Crea percorsi densi per un flusso di energia efficiente. | Dissipatori di calore, contatti elettrici e parti conduttive. |

| Aumento della Traslucenza (Ceramiche) | Rimuove i pori che disperdono la luce per una chiarezza ottica. | Ceramiche ottiche trasparenti o traslucide. |

Pronto a ingegnerizzare materiali con prestazioni superiori? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per processi di sinterizzazione, aiutando i laboratori a ottenere risultati consistenti e ad alta densità. Che tu stia sviluppando componenti più resistenti, parti conduttive o ceramiche ottiche, le nostre soluzioni garantiscono un controllo preciso della temperatura e l'affidabilità del processo. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di R&S e produzione di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici