La Deposizione Fisica da Vapore (PVD) offre una potente combinazione di versatilità dei materiali, caratteristiche ad alte prestazioni e sicurezza ambientale. Questo processo di rivestimento basato sul vuoto consente la deposizione di film eccezionalmente sottili, duri e durevoli su una vasta gamma di substrati. I principali vantaggi derivano dalla sua capacità di manipolare i materiali a livello atomico, creando proprietà superficiali che sono spesso impossibili da ottenere con altri metodi.

Il vantaggio fondamentale del PVD è la sua capacità di ingegnerizzare la superficie di un materiale per prestazioni superiori senza alterare le proprietà principali del componente sottostante. Fornisce una soluzione per l'usura, l'attrito e la corrosione, pur essendo una tecnologia responsabile dal punto di vista ambientale.

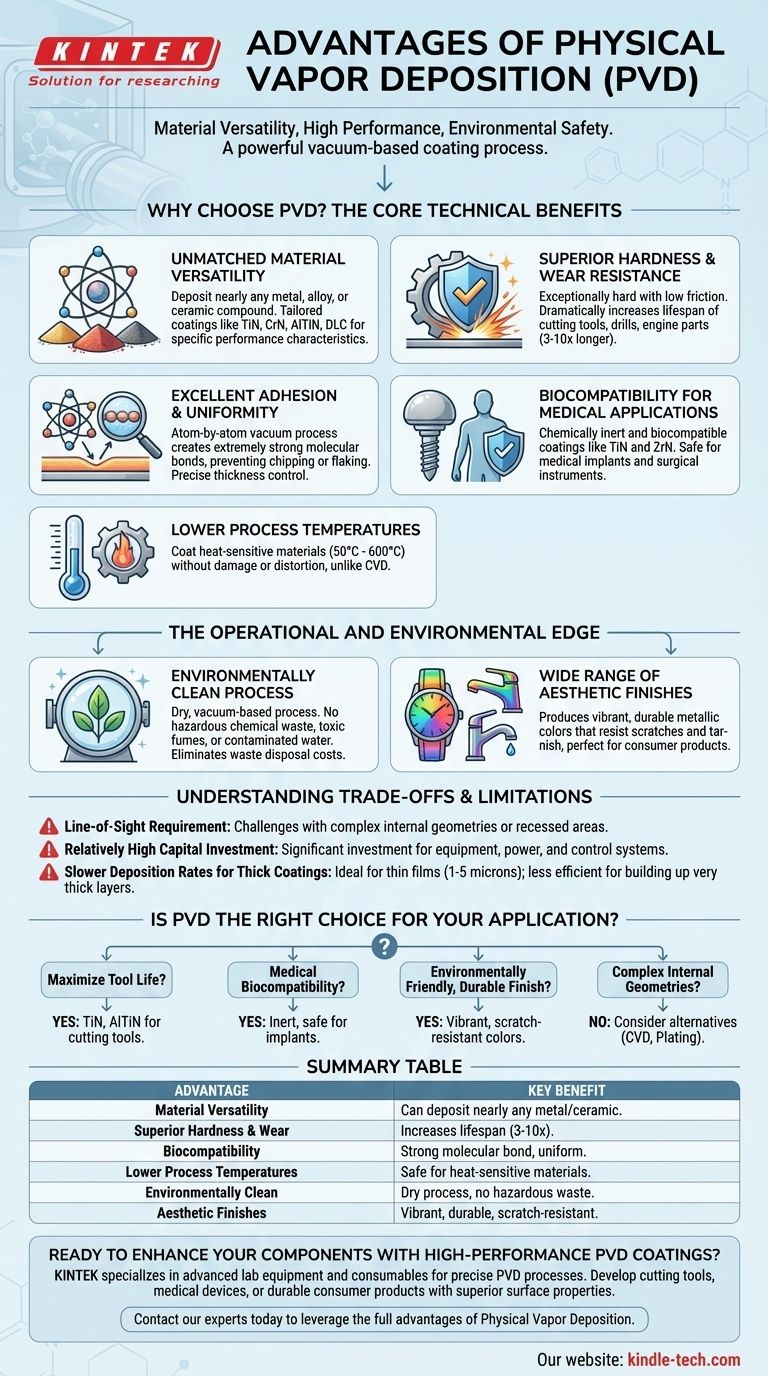

Perché scegliere il PVD? I principali vantaggi tecnici

La Deposizione Fisica da Vapore non è solo un singolo metodo, ma una famiglia di processi (come la sputtering e l'evaporazione) che condividono principi comuni. Questi principi danno origine a diversi vantaggi tecnici chiave.

Versatilità dei materiali ineguagliabile

Il PVD può depositare quasi qualsiasi metallo, lega o composto ceramico. Ciò include materiali come il nitruro di titanio (TiN), il nitruro di cromo (CrN), il nitruro di alluminio e titanio (AlTiN) e il carbonio simile al diamante (DLC). Ciò consente agli ingegneri di selezionare un rivestimento specificamente adattato alla caratteristica di prestazione desiderata.

Durezza superiore e resistenza all'usura

I rivestimenti PVD sono eccezionalmente duri e hanno un basso coefficiente di attrito. Ciò aumenta drasticamente la durata di utensili e componenti soggetti ad alta usura, come utensili da taglio, punte, stampi e parti di motori. Un utensile rivestito può spesso durare da tre a dieci volte più a lungo di uno non rivestito.

Eccellente adesione e uniformità

Poiché il PVD è un processo di deposizione atomo per atomo in un vuoto, il legame tra il rivestimento e il substrato è estremamente forte a livello molecolare. Ciò impedisce al rivestimento di scheggiarsi o sfaldarsi. Il processo consente anche un controllo molto preciso dello spessore del film, garantendo uno strato uniforme.

Biocompatibilità per applicazioni mediche

Molti rivestimenti PVD, come il Nitruro di Titanio (TiN) e il Nitruro di Zirconio (ZrN), sono chimicamente inerti e biocompatibili. Ciò li rende una scelta eccellente per impianti medici, strumenti chirurgici e dispositivi dentali, poiché non reagiranno con il corpo umano.

Temperature di processo più basse

Rispetto a metodi alternativi come la Deposizione Chimica da Vapore (CVD), i processi PVD possono essere eseguiti a temperature molto più basse (tipicamente tra 50°C e 600°C). Ciò consente il rivestimento di materiali sensibili al calore, come plastiche, alluminio e acciai temprati, senza danneggiarli o distorcerli.

Il vantaggio operativo e ambientale

Oltre alle sue prestazioni tecniche, il PVD presenta vantaggi significativi in termini di impatto operativo e ambientale, rendendolo una scelta moderna e sostenibile.

Un processo ecologicamente pulito

Il PVD è un processo completamente a secco, basato sul vuoto. A differenza dei metodi di placcatura a umido tradizionali come la cromatura, non produce rifiuti chimici pericolosi, fumi tossici o acqua contaminata. Ciò elimina i costi e i rischi significativi associati allo smaltimento dei rifiuti pericolosi.

Ampia gamma di finiture estetiche

Il processo PVD può produrre un vasto spettro di colori vivaci e metallici che non sono solo decorativi ma anche altamente durevoli. Ciò lo rende una scelta popolare per prodotti di consumo come orologi, rubinetti e ferramenta, dove la finitura deve resistere a graffi e ossidazione per anni.

Comprendere i compromessi e le limitazioni

Nessuna tecnologia è perfetta per ogni applicazione. Per prendere una decisione informata, è fondamentale comprendere i vincoli del PVD.

Il requisito della linea di vista

Il PVD è un processo "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire geometrie interne complesse o aree profondamente incassate. Per ottenere una copertura uniforme su parti complesse sono necessari dispositivi di fissaggio sofisticati e la rotazione all'interno della camera.

Investimento di capitale relativamente elevato

Le camere a vuoto, gli alimentatori e i sistemi di controllo richiesti per il PVD rappresentano un investimento di capitale significativo. Ciò può rendere il processo meno conveniente per componenti molto semplici e di basso valore dove i guadagni in termini di prestazioni non sono critici.

Velocità di deposizione più lente per rivestimenti spessi

Sebbene il PVD sia ideale per film sottili (tipicamente 1-5 micron), può essere più lento di processi come la galvanica per la costruzione di strati molto spessi. Il processo è ottimizzato per film sottili che migliorano le prestazioni, non per la deposizione di materiale in massa.

Il PVD è la scelta giusta per la tua applicazione?

La scelta di una tecnologia di rivestimento dipende interamente dal tuo obiettivo finale. Il PVD eccelle dove le prestazioni superficiali sono il fattore principale.

- Se il tuo obiettivo principale è massimizzare la durata dell'utensile e la resistenza all'usura: i rivestimenti PVD come TiN o AlTiN sono lo standard industriale per utensili da taglio, punzoni e stampi.

- Se il tuo obiettivo principale è la biocompatibilità per i dispositivi medici: il PVD offre rivestimenti inerti, sicuri e durevoli ideali per impianti e strumenti chirurgici.

- Se il tuo obiettivo principale è una finitura decorativa ecologica e durevole: il PVD offre una vasta gamma di colori vivaci con una resistenza ai graffi molto maggiore rispetto alla vernice o alla placcatura tradizionale.

- Se stai rivestendo geometrie interne complesse: devi considerare attentamente le limitazioni della linea di vista e potresti dover esplorare metodi alternativi come il CVD o la placcatura specializzata.

In definitiva, il PVD ti consente di riprogettare radicalmente la superficie di un componente per soddisfare le esigenze di prestazioni che il solo materiale sfuso non potrebbe mai raggiungere.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Versatilità dei materiali | Può depositare quasi qualsiasi metallo, lega o composto ceramico. |

| Durezza e usura superiori | Aumenta drasticamente la durata di utensili e componenti (3-10x). |

| Eccellente adesione | Il forte legame molecolare garantisce un rivestimento uniforme e durevole. |

| Biocompatibilità | Ideale per impianti medici e strumenti chirurgici. |

| Temperature di processo più basse | Sicuro per il rivestimento di materiali sensibili al calore come le plastiche. |

| Ecologicamente pulito | Processo a secco, basato sul vuoto, senza rifiuti pericolosi. |

| Finiture estetiche | Produce colori vivaci, durevoli e resistenti ai graffi. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati per processi PVD precisi. Che tu stia sviluppando utensili da taglio, dispositivi medici o prodotti di consumo durevoli, le nostre soluzioni possono aiutarti a ottenere proprietà superficiali superiori come durezza ineguagliabile, resistenza all'usura e biocompatibilità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di rivestimento del tuo laboratorio e aiutarti a sfruttare tutti i vantaggi della Deposizione Fisica da Vapore.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati