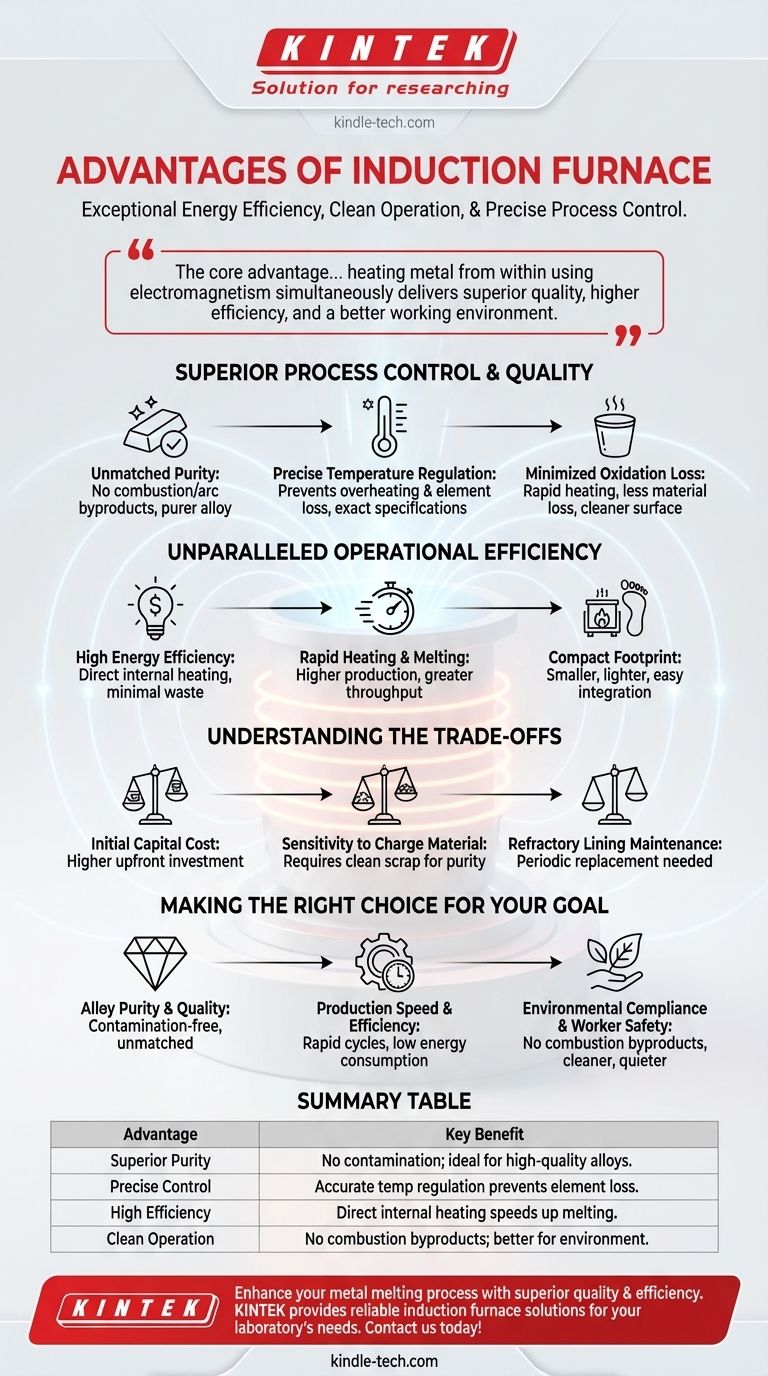

In breve, i principali vantaggi di un forno a induzione sono la sua eccezionale efficienza energetica, il funzionamento pulito e il controllo preciso del processo. A differenza dei forni tradizionali che si basano sulla combustione di combustibile o sugli archi elettrici, un forno a induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo stesso, con conseguente processo di fusione più rapido, pulito e controllabile.

Il vantaggio principale della tecnologia a induzione non è solo una caratteristica, ma il modo in cui il suo principio fondamentale – riscaldare il metallo dall'interno usando l'elettromagnetismo – offre simultaneamente qualità superiore, maggiore efficienza e un ambiente di lavoro migliore.

Controllo del processo e qualità superiori

Il motivo principale per l'adozione di un forno a induzione è spesso la ricerca di metalli di qualità superiore. Il metodo di riscaldamento previene direttamente i problemi comuni riscontrati in altri tipi di forni.

Purezza ineguagliabile

Poiché un forno a induzione non utilizza combustione o un arco elettrico, non ci sono sottoprodotti come gas o carbonio che possono essere introdotti nella fusione.

Il calore è generato all'interno del materiale di carica, eliminando il contatto con elementi riscaldanti esterni. Questo è fondamentale per applicazioni in cui anche una minima contaminazione è inaccettabile, risultando in una lega finale più pura.

Regolazione precisa della temperatura

La potenza fornita alla bobina di induzione può essere controllata con estrema precisione. Ciò consente una regolazione precisa della temperatura del metallo.

Questo livello di controllo è essenziale per prevenire il surriscaldamento e la perdita di preziosi e volatili elementi di lega, garantendo che la composizione chimica finale del metallo soddisfi le specifiche esatte.

Perdita di ossidazione minimizzata

Il riscaldamento a induzione è incredibilmente veloce, il che riduce significativamente il tempo in cui il metallo fuso è esposto all'atmosfera.

Questo processo rapido, combinato con un controllo preciso della temperatura, minimizza l'ossidazione e la decarburazione. Il risultato è una minore perdita di materiale (scaglia) e costi inferiori per gli stampi da forgiatura, poiché la superficie del metallo è più pulita.

Efficienza operativa senza pari

I forni a induzione sono progettati per massimizzare la produttività e minimizzare gli sprechi, influenzando direttamente il risultato economico di qualsiasi operazione di fusione.

Elevata efficienza energetica

Il calore è generato direttamente all'interno del metallo in fusione. Ciò significa che pochissima energia viene sprecata per riscaldare le pareti del forno o l'ambiente circostante.

Questo metodo è molto più efficiente dal punto di vista energetico rispetto ai forni a combustione, dove una parte significativa del calore viene persa attraverso i gas di scarico e la radiazione generale.

Riscaldamento e fusione rapidi

Il trasferimento diretto di energia consente cicli di fusione e riscaldamento eccezionalmente rapidi.

Questa velocità si traduce direttamente in una maggiore efficienza produttiva e una maggiore produttività, consentendo alle fonderie di lavorare più materiale in meno tempo.

Ingombro ridotto

Rispetto ad altri tipi di forni con capacità simile, i forni a induzione sono spesso più piccoli e leggeri. Ciò li rende più facili da integrare nelle strutture esistenti e più flessibili per la progettazione del layout dell'impianto.

Comprendere i compromessi

Sebbene altamente vantaggiosi, i forni a induzione non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo iniziale del capitale

La tecnologia alla base dei forni a induzione, inclusa l'alimentazione e le bobine di rame raffreddate ad acqua, comporta generalmente un investimento iniziale più elevato rispetto ai più semplici forni a combustione.

Sensibilità al materiale di carica

Il processo stesso non raffina il metallo. Qualsiasi contaminante sul materiale di scarto, come olio, vernice o ruggine eccessiva, verrà introdotto nella fusione. Per ottenere la massima purezza è necessario utilizzare materiale di carica pulito e ben selezionato.

Manutenzione del rivestimento refrattario

Il crogiolo o il rivestimento refrattario che contiene il metallo fuso è soggetto a intense sollecitazioni termiche ed elettromagnetiche. Questo rivestimento si usura nel tempo e richiede un monitoraggio regolare e una sostituzione periodica, che è un costo operativo chiave.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la purezza e la qualità della lega: l'ambiente privo di contaminazioni e precisamente controllato di un forno a induzione è ineguagliabile.

- Se il tuo obiettivo principale è la velocità di produzione e l'efficienza energetica: i cicli di riscaldamento rapidi e il basso consumo energetico offrono vantaggi significativi per le fonderie ad alta produttività.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza dei lavoratori: l'assenza di sottoprodotti della combustione e un ambiente operativo più pulito e silenzioso rendono l'induzione una scelta superiore.

In definitiva, il forno a induzione fornisce una soluzione moderna e integrata che eccelle nel bilanciare la qualità metallurgica con la responsabilità operativa e ambientale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Purezza superiore | Nessuna contaminazione da combustione o archi; ideale per leghe di alta qualità. |

| Controllo preciso | La regolazione accurata della temperatura previene la perdita di elementi volatili. |

| Alta efficienza | Il riscaldamento interno diretto minimizza lo spreco di energia e accelera la fusione. |

| Funzionamento pulito | Nessun sottoprodotto della combustione; migliore per l'ambiente e la sicurezza dei lavoratori. |

Pronto a migliorare il tuo processo di fusione dei metalli con qualità ed efficienza superiori?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo soluzioni affidabili per forni a induzione su misura per le esigenze del tuo laboratorio. La nostra esperienza ti garantisce un controllo preciso della temperatura, fusioni di elevata purezza e significativi risparmi energetici.

Contattaci oggi per discutere come i nostri forni a induzione possono ottimizzare le tue operazioni e fornire la qualità metallurgica che la tua ricerca richiede!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.