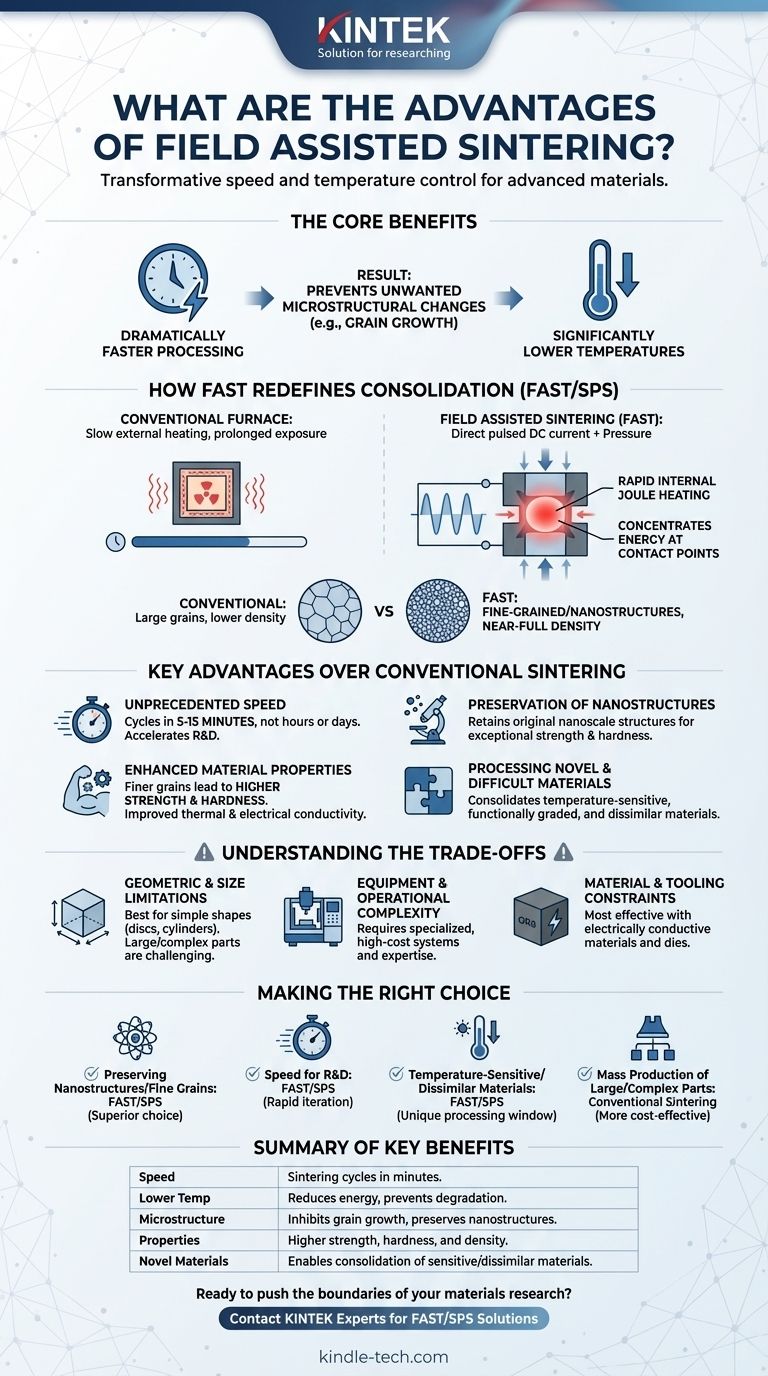

In sostanza, la sinterizzazione assistita da campo offre due vantaggi trasformativi rispetto ai metodi convenzionali: tempi di lavorazione drasticamente più rapidi e temperature di sinterizzazione significativamente più basse. Questi vantaggi principali consentono la creazione di materiali avanzati con proprietà superiori prevenendo i cambiamenti microstrutturali indesiderati, come la crescita dei grani, che si verificano durante trattamenti prolungati ad alta temperatura in forno.

Il vantaggio fondamentale della sinterizzazione assistita da campo è il suo meccanismo. Facendo passare una corrente elettrica pulsata direttamente attraverso il compatto di polvere, genera un calore intenso e localizzato esattamente dove è necessario, consentendo il consolidamento in minuti anziché in ore e preservando le delicate strutture nanometriche e a grana fine che verrebbero distrutte in un forno tradizionale.

Come la Sinterizzazione Assistita da Campo Ridefinisce il Consolidamento

Per comprendere i vantaggi, è fondamentale capire in che modo la Tecnologia di Sinterizzazione Assistita da Campo (FAST), spesso chiamata Sinterizzazione a Plasma di Scintilla (SPS), differisce dal riscaldamento convenzionale in forno.

Il Ruolo della Corrente Continua e del Riscaldamento Joule

Invece di fare affidamento sulla lenta radiazione esterna e sulla convezione in un forno, FAST applica sia pressione che una corrente CC pulsata ad alto amperaggio e bassa tensione.

Questa corrente passa direttamente attraverso lo stampo conduttivo e, in molti casi, attraverso il materiale in polvere stesso. Ciò genera un rapido riscaldamento Joule interno, concentrando l'energia termica nei punti di contatto tra le particelle di polvere.

Temperature Più Basse, Microstrutture Superiori

Questo riscaldamento localizzato è incredibilmente efficiente, consentendo al materiale di massa di raggiungere la temperatura di consolidamento molto più rapidamente e spesso a un punto di riferimento complessivo inferiore rispetto a un forno convenzionale.

Poiché il materiale trascorre un tempo significativamente inferiore ad alte temperature, la crescita dei grani è drasticamente inibita. Questo è il beneficio metallurgico più importante del processo.

Vantaggi Chiave Rispetto alla Sinterizzazione Convenzionale

Il meccanismo unico di FAST/SPS si traduce in vantaggi tangibili per lo sviluppo e la produzione di materiali.

Velocità Senza Precedenti

I cicli di sinterizzazione che richiedono molte ore o addirittura giorni in un forno convenzionale possono essere completati in soli 5-15 minuti utilizzando FAST. Ciò accelera enormemente la ricerca, lo sviluppo e i cicli di produzione su piccola scala.

Preservazione delle Nanostrutture

Per i materiali avanzati, mantenere una struttura a grana nanometrica è fondamentale per ottenere resistenza eccezionale, durezza e altre proprietà uniche. FAST è una delle poche tecniche in grado di densificare completamente le nanoparticelle mantenendo la loro nanostruttura originale.

Proprietà dei Materiali Migliorate

Prevenendo la crescita dei grani e raggiungendo una densità quasi completa, FAST produce materiali con proprietà meccaniche e funzionali migliorate. I materiali a grana fine sono tipicamente più resistenti e più duri (secondo la relazione Hall-Petch), e l'alta densità migliora la conducibilità termica ed elettrica.

Lavorazione di Materiali Nuovi e Difficili

La combinazione di bassa temperatura e breve durata consente il consolidamento di materiali che sono impossibili da lavorare convenzionalmente. Ciò include materiali sensibili alla temperatura, materiali a gradiente funzionale e combinazioni di materiali dissimili (ad esempio, metallo-ceramica) che altrimenti reagirebbero o si decomporrebbero.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere le sfide associate alla sinterizzazione assistita da campo.

Limitazioni Geometriche e di Dimensioni

Il processo FAST è tipicamente limitato a geometrie semplici come dischi, quadrati e cilindri che possono essere contenuti all'interno di uno stampo in grafite. La produzione di pezzi grandi o altamente complessi è spesso impraticabile o economicamente non fattibile rispetto ad altri metodi.

Complessità delle Apparecchiature e Operativa

I sistemi FAST/SPS sono macchine specializzate e costose che richiedono un investimento di capitale significativo. Richiedono maggiore competenza dell'operatore e controllo del processo rispetto a un forno industriale standard.

Vincoli sui Materiali e sugli Utensili

Il processo è più efficace con materiali e stampi elettricamente conduttivi (tipicamente grafite). Sebbene i materiali isolanti possano essere sinterizzati, ciò richiede utensili e configurazioni di processo specializzate che possono annullare alcuni dei vantaggi di velocità ed efficienza.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnica di sinterizzazione corretta dipende interamente dal tuo materiale, dalle proprietà desiderate e dagli obiettivi di produzione.

- Se la tua priorità principale è preservare le nanostrutture o i grani fini: FAST/SPS è la scelta superiore, poiché minimizza l'esposizione termica che guida la crescita dei grani.

- Se la tua priorità principale è la velocità per la ricerca e lo sviluppo: I cicli rapidi di FAST consentono iterazioni più veloci e scoperte di materiali rispetto a qualsiasi metodo convenzionale.

- Se la tua priorità principale è il consolidamento di materiali sensibili alla temperatura o dissimili: FAST fornisce una finestra di lavorazione unica per creare nuovi compositi e leghe che non potrebbero essere realizzati in altro modo.

- Se la tua priorità principale è la produzione di massa di pezzi grandi o geometricamente complessi: La sinterizzazione convenzionale o metodi come lo stampaggio a iniezione di metallo sono quasi sempre più convenienti e scalabili.

In definitiva, la sinterizzazione assistita da campo è uno strumento potente per spingere i confini delle prestazioni dei materiali e creare la prossima generazione di materiali avanzati.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità | Cicli di sinterizzazione in minuti, non ore o giorni. |

| Temperatura Inferiore | Riduce il consumo energetico e previene il degrado del materiale. |

| Controllo della Microstruttura | Inibisce la crescita dei grani per preservare le nanostrutture. |

| Proprietà dei Materiali | Raggiunge maggiore resistenza, durezza e densità. |

| Nuovi Materiali | Consente il consolidamento di materiali sensibili alla temperatura o dissimili. |

Pronto a spingere i confini della tua ricerca sui materiali?

La Tecnologia di Sinterizzazione Assistita da Campo (FAST/SPS) di KINTEK ti consente di creare materiali avanzati con proprietà superiori, più velocemente che mai. Che tu stia lavorando con nanostrutture, nuovi compositi o materiali sensibili alla temperatura, la nostra esperienza e le soluzioni di attrezzature da laboratorio possono aiutarti a raggiungere i tuoi obiettivi.

Contatta oggi i nostri esperti per discutere di come FAST/SPS può accelerare il tuo ciclo di sviluppo e migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Strumento di setacciatura elettromagnetica tridimensionale

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Come migliora un forno a sinterizzazione a pressione oscillante i compositi di allumina c-BN? Raggiungere una densità ceramica superiore

- A cosa serve la pressatura a caldo? Fabbricare materiali ad alta densità e ad alte prestazioni

- Quali vantaggi tecnici offre l'attrezzatura SPS per i materiali a fase MAX? Sblocca un rapido controllo della microstruttura nano-microscopica

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Quali condizioni di processo chiave fornisce un forno a pressa calda sottovuoto? Ottimizzare la sinterizzazione di nanocompositi Cu/Ti3SiC2/C

- Come fa il sistema di controllo della temperatura di una pressa a caldo sottovuoto a mantenere la microstruttura su scala nanometrica del rame?

- Cosa significa HPHT nel mondo dei diamanti? Scopri la scienza dietro le gemme create in laboratorio e quelle trattate

- Qual è una tecnica di lavorazione in cui la sinterizzazione viene condotta sotto pressione uniassiale? Spiegazione della Pressatura a Caldo (Hot Pressing)