Alla base, la Deposizione Chimica da Vapore (CVD) offre un'integrità del rivestimento senza pari. Questo processo crea rivestimenti altamente puri, eccezionalmente duri e notevolmente uniformi, legando chimicamente il nuovo materiale direttamente a un substrato a livello molecolare. Il risultato è un film che non è semplicemente stratificato sopra, ma fondamentalmente integrato con la superficie che protegge.

Mentre il processo ad alta temperatura del CVD crea rivestimenti eccezionalmente duri e ben legati, ideali per la resistenza all'usura, questo stesso requisito ne limita l'uso a substrati che possono sopportare calore estremo e lo rende meno adatto per applicazioni che comportano impatti acuti e ripetuti.

Le Fondamenta del CVD: Legame Chimico

Per comprendere i vantaggi del CVD, è necessario prima comprenderne il processo fondamentale. A differenza dei metodi di deposizione fisica che essenzialmente "spruzzano" un materiale su una superficie, il CVD costruisce il rivestimento attraverso una reazione chimica.

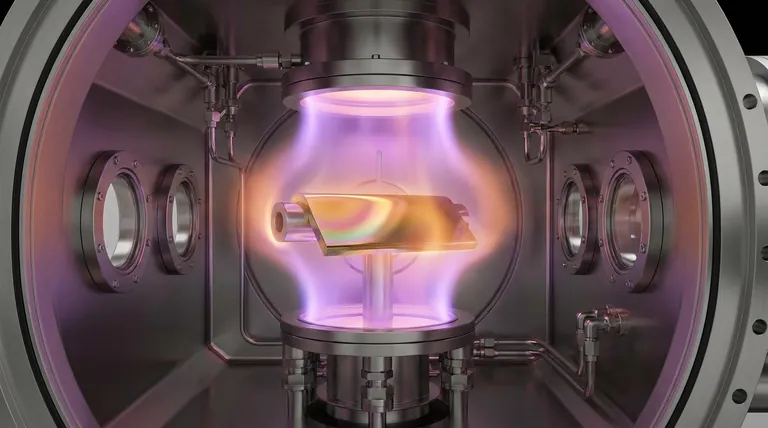

Come Funziona il Processo

Un gas precursore volatile contenente gli elementi desiderati per il rivestimento viene introdotto in una camera a vuoto con il substrato. La camera viene riscaldata a una temperatura estremamente elevata, spesso tra 800°C e 1000°C. Questo calore innesca una reazione chimica, scomponendo il gas e facendo sì che il materiale desiderato si depositi e si leghi alla superficie del substrato.

Il Risultato: Un Film Forte e Integrato

Poiché il rivestimento si forma attraverso un legame chimico piuttosto che meccanico, l'adesione è eccezionalmente forte. Il film risultante diventa una nuova parte integrante della superficie del substrato, portando a una durabilità e prestazioni superiori in condizioni specifiche.

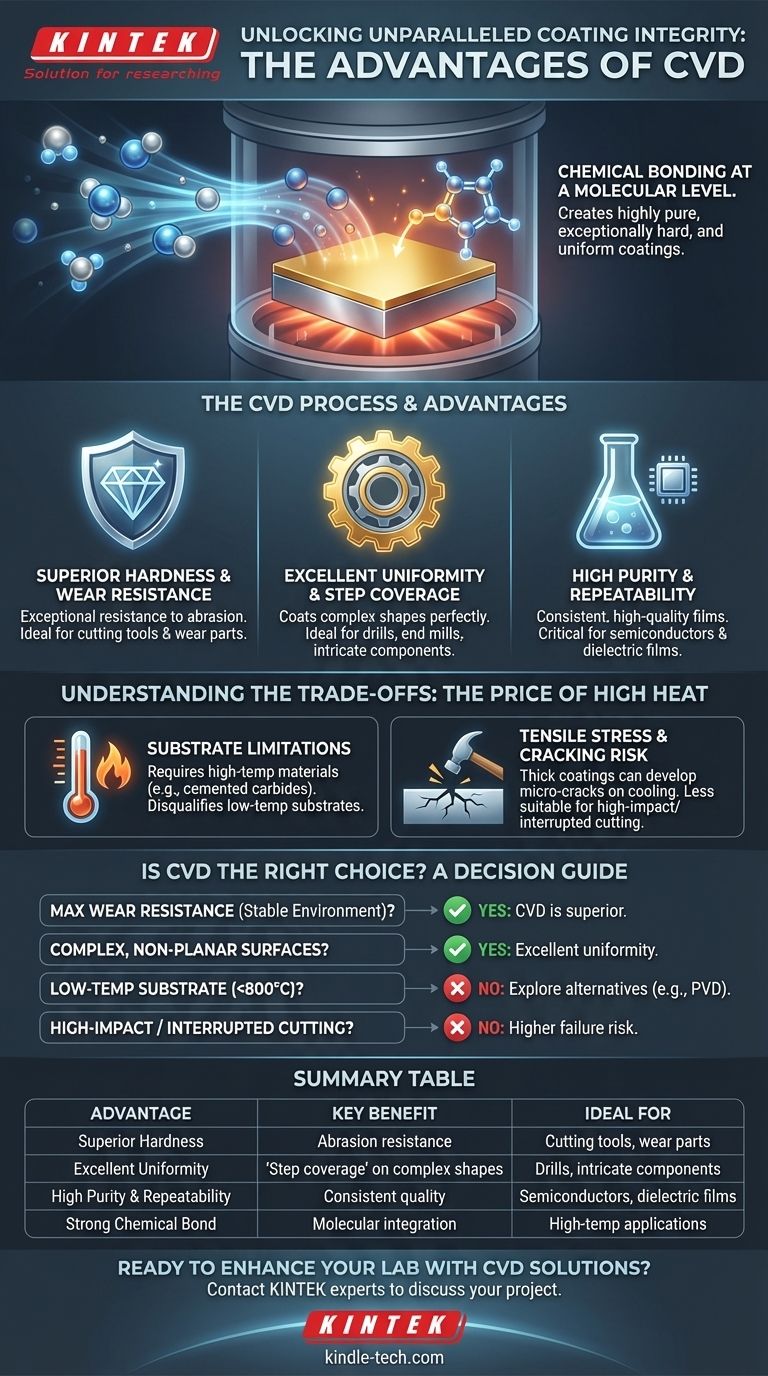

Principali Vantaggi dei Rivestimenti CVD

La natura chimica del processo CVD dà origine a diversi vantaggi distinti, rendendolo la scelta preferita per alcune applicazioni esigenti.

Durezza e Resistenza all'Usura Superiori

La struttura forte, densa e spesso cristallina dei rivestimenti CVD offre una durezza e una resistenza all'abrasione eccezionali. Questo lo rende una scelta primaria per la protezione di utensili da taglio e altri componenti soggetti a costante attrito e usura.

Eccellente Uniformità e "Copertura del Gradino"

Poiché la deposizione avviene da una fase gassosa, le molecole del rivestimento possono raggiungere ogni parte della superficie del substrato. Ciò consente al CVD di applicare un film altamente uniforme su oggetti complessi e di forma irregolare, come le scanalature di una punta da trapano o i denti di una fresa, una proprietà nota come eccellente copertura del gradino.

Elevata Purezza e Ripetibilità

L'ambiente a vuoto controllato e i precursori chimici consentono la creazione di film di purezza estremamente elevata. Questa precisione e controllo assicurano anche un'eccellente ripetibilità da un lotto all'altro, il che è fondamentale per applicazioni ad alta tecnologia come la produzione di semiconduttori e film dielettrici (es. SiO2, Si3N4).

Comprendere i Compromessi: Il Prezzo dell'Alta Temperatura

I principali vantaggi del CVD sono intrinsecamente legati alle sue maggiori limitazioni. La natura ad alta temperatura del processo introduce compromessi critici che devono essere considerati.

Limitazioni del Materiale del Substrato

La temperatura di processo di 800-1000°C squalifica immediatamente qualsiasi materiale del substrato che non possa sopportare tale calore senza fondere, deformarsi o perdere la sua integrità strutturale. Questo generalmente limita il CVD a materiali ad alta temperatura come i carburi cementati.

Rischio di Tensione di Trazione e Fessurazione

Il CVD produce spesso un rivestimento relativamente spesso (10-20μm). Mentre il pezzo rivestito si raffredda dalla temperatura di processo estrema, la differenza di contrazione termica tra il substrato e il rivestimento spesso può generare una significativa tensione di trazione. Questa tensione può portare alla formazione di sottili fessure microscopiche nel rivestimento.

Inadeguatezza per il Taglio Interrotto

Sebbene queste micro-fessure possano non essere un problema in condizioni stabili, rappresentano un significativo punto di cedimento in applicazioni con forza non uniforme. In processi come la fresatura, dove l'utensile si impegna e si disimpegna con il materiale (taglio interrotto), gli impatti ripetuti possono causare la propagazione di queste fessure, portando alla scheggiatura o al distacco completo del rivestimento.

Il CVD è la Scelta Giusta per la Tua Applicazione?

Scegliere la giusta tecnologia di rivestimento richiede di valutare i suoi vantaggi rispetto alle esigenze specifiche del tuo caso d'uso. Usa questi punti come guida.

- Se il tuo obiettivo primario è la massima resistenza all'usura in un ambiente stabile: Il CVD è probabilmente la scelta superiore grazie alla sua eccezionale durezza e forza di legame.

- Se la tua applicazione comporta il rivestimento di superfici complesse e non planari: Il processo in fase gassosa del CVD offre un'eccellente uniformità e copertura del gradino difficili da eguagliare.

- Se il tuo substrato non può sopportare alte temperature (superiori a 800°C): Il CVD non è un'opzione praticabile e devi esplorare alternative a bassa temperatura come la Deposizione Fisica da Vapore (PVD).

- Se il tuo processo comporta forze ad alto impatto o taglio interrotto: La tensione di trazione intrinseca nei rivestimenti CVD spessi crea un rischio maggiore di cedimento, rendendolo meno adatto rispetto a opzioni più duttili.

Comprendere questi compromessi fondamentali è la chiave per selezionare il giusto trattamento superficiale per prestazioni e longevità ottimali.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Durezza Superiore | Eccezionale resistenza all'abrasione e all'usura | Utensili da taglio, parti soggette a usura |

| Eccellente Uniformità | Film uniforme su forme complesse (copertura del gradino) | Punte da trapano, frese, componenti complessi |

| Elevata Purezza & Ripetibilità | Rivestimenti consistenti e di alta qualità lotto dopo lotto | Semiconduttori, film dielettrici |

| Forte Legame Chimico | Il rivestimento si integra con il substrato a livello molecolare | Applicazioni ad alta temperatura |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di rivestimento CVD?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni precise di trattamento superficiale. La nostra esperienza nella tecnologia CVD può aiutarti a ottenere prestazioni di rivestimento superiori per i tuoi progetti più esigenti.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni CVD possono portare durezza, uniformità e durabilità ineguagliabili alle operazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura della deposizione chimica da vapore? Scegli il processo giusto per la tua applicazione

- Qual è la differenza tra MBE e MOCVD? Precisione vs. Velocità per la Crescita di Film Sottili

- Cosa accade durante il processo di deposizione chimica da vapore (CVD) per la crescita del grafene? Una guida alla sintesi di alta qualità

- Come vengono creati i diamanti CVD? Svela i segreti della creazione di diamanti coltivati in laboratorio

- Cos'è la deposizione chimica dei materiali? Una guida ai metodi di fabbricazione dei film sottili

- Qual è un modo per depositare film sottili estremamente controllati? Deposizione a Strati Atomici (ALD) per la precisione nanometrica

- Quale ruolo svolge un reattore CVD nella pirolisi catalitica di LDPE e PP? Ottimizza la tua ricerca sul riciclo della plastica

- Come funziona la deposizione da vapore? Una guida ai processi di rivestimento PVD vs CVD