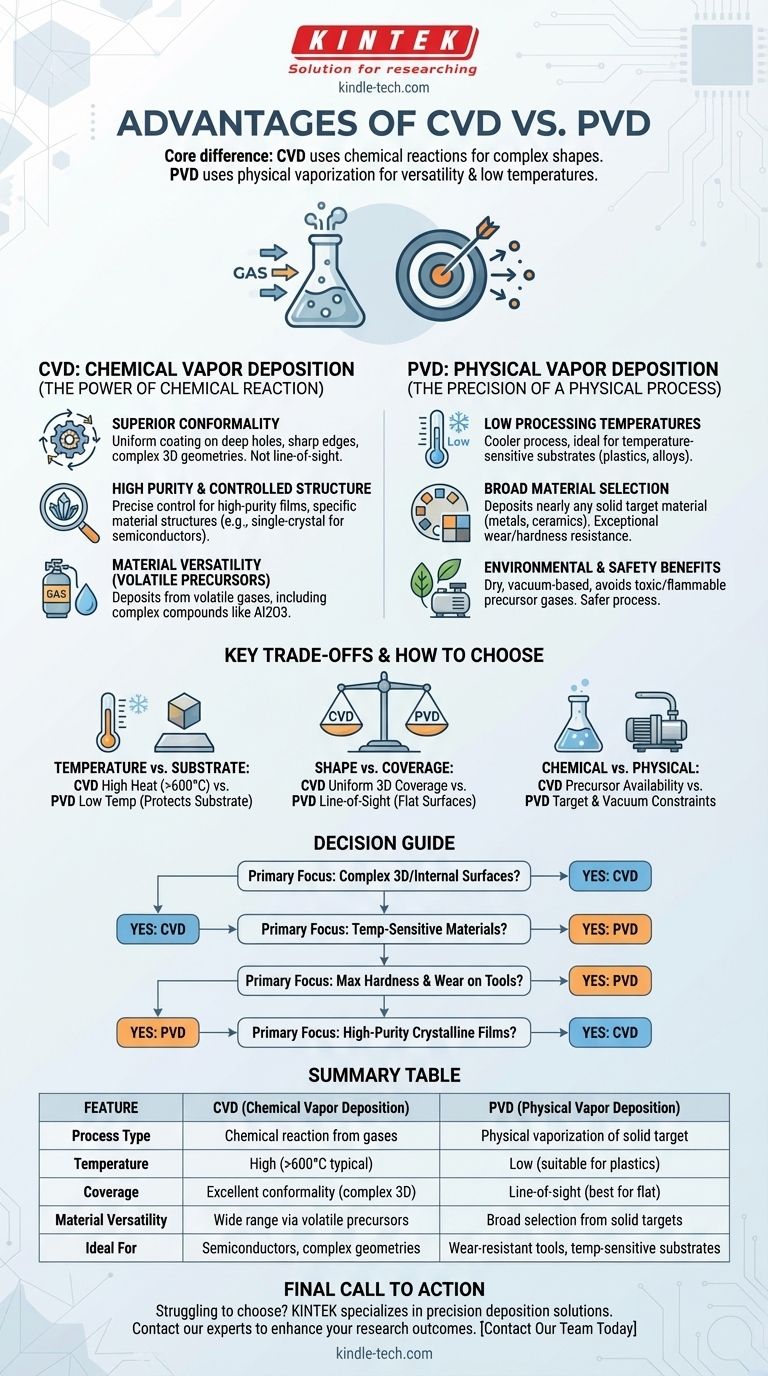

In sostanza, i vantaggi della deposizione chimica da fase vapore (CVD) e della deposizione fisica da fase vapore (PVD) derivano dai loro processi fondamentalmente diversi. Il CVD utilizza una reazione chimica di gas precursori per far crescere un film, conferendogli una capacità superiore di rivestire uniformemente forme complesse. Il PVD utilizza un processo fisico di bombardamento e vaporizzazione di un materiale sorgente solido, consentendogli di operare a temperature molto più basse e di depositare una gamma più ampia di materiali.

La scelta tra CVD e PVD è una decisione ingegneristica strategica. Impone un compromesso tra l'eccezionale capacità del CVD di rivestire geometrie intricate e la versatilità e l'applicazione a bassa temperatura del PVD, che protegge i substrati sensibili.

Comprendere il CVD: la potenza della reazione chimica

La deposizione chimica da fase vapore non è semplicemente l'applicazione di un rivestimento; è la crescita di un nuovo materiale direttamente sulla superficie del substrato attraverso una reazione chimica controllata. Questo meccanismo unico è la fonte dei suoi principali vantaggi.

Conformità Superiore

Poiché il CVD si basa su gas precursori che circondano il pezzo, non è un processo a "linea di vista". La reazione chimica avviene simultaneamente su tutte le superfici esposte.

Ciò consente al CVD di depositare film di spessore uniforme all'interno di fori profondi, su bordi vivi e su geometrie 3D altamente complesse dove il PVD fallirebbe.

Elevata Purezza e Struttura Controllata

Gli input per un processo CVD sono gas ad alta purezza. Controllando con precisione parametri come il flusso di gas, la pressione e la temperatura, è possibile ottenere film di purezza eccezionalmente elevata.

Questo controllo consente anche la sintesi di strutture materiali specifiche, da film monocristallini a policristallini o amorfi, il che è fondamentale per applicazioni come i semiconduttori.

Versatilità dei Materiali da Precursori Volatili

Il CVD può depositare materiali che sono altrimenti molto difficili da evaporare, un requisito per il PVD. Se un elemento può essere sintetizzato in un composto chimico volatile (un gas precursore), può probabilmente essere depositato tramite CVD.

Ciò apre la porta a materiali e composti complessi, inclusa la deposizione di ossido di alluminio (Al2O3) di alta qualità, che è impegnativa per molti processi PVD.

Comprendere il PVD: la precisione di un processo fisico

La deposizione fisica da fase vapore funziona lanciando fisicamente atomi da un bersaglio solido in un vuoto e facendoli condensare sul substrato. Questo trasferimento diretto e fisico conferisce una serie diversa di potenti vantaggi.

Basse Temperature di Lavorazione

Questo è forse il vantaggio più significativo del PVD. Poiché non si basa su reazioni chimiche ad alta temperatura, i processi PVD funzionano molto più a freddo rispetto ai tipici processi CVD.

Ciò rende il PVD l'unica scelta praticabile per il rivestimento di substrati sensibili alla temperatura come plastiche, alcune leghe di alluminio e altri materiali che verrebbero danneggiati o deformati dal calore del CVD.

Ampia Selezione di Materiali

Il PVD può depositare quasi tutti i materiali che possono essere trasformati in un bersaglio solido, inclusi metalli, leghe e ceramiche. Il processo è meno dipendente dalla disponibilità di composti chimici complessi rispetto al CVD.

La moderna tecnologia PVD sta espandendo costantemente la sua libreria di materiali, offrendo un'eccezionale resistenza all'usura, durezza e resistenza agli urti che ora eguaglia o supera il CVD in molte applicazioni di utensili e componenti.

Vantaggi Ambientali e di Sicurezza

Il PVD è un processo a secco basato sul vuoto. Generalmente evita l'uso di gas precursori tossici, infiammabili o corrosivi e sottoprodotti pericolosi che sono spesso una parte necessaria del CVD. Ciò rende il processo intrinsecamente più sicuro e più ecologico.

Compromessi Chiave: Temperatura contro Conformità

Nessun metodo è universalmente superiore. La tua scelta dipende interamente dalla navigazione dei compromessi intrinseci tra le due tecnologie.

Il Dilemma Temperatura contro Substrato

Le alte temperature del CVD (spesso >600°C) possono promuovere un'eccellente adesione e densità del rivestimento. Tuttavia, questo stesso calore può danneggiare il substrato, alterarne le proprietà o indurre stress termico. La bassa temperatura del PVD protegge il substrato ma potrebbe richiedere una maggiore preparazione della superficie per garantire una forte adesione.

Il Dilemma Forma contro Copertura

La capacità del CVD di rivestire uniformemente è il suo punto di forza distintivo per le parti complesse. Per una superficie semplice e piana, questo vantaggio è irrilevante. La natura a linea di vista del PVD significa che è perfetto per le superfici piane ma creerà rivestimenti sottili o inesistenti nelle aree in ombra o nei recessi profondi.

I Vincoli Chimici contro Fisici

Il CVD è limitato dalla disponibilità di gas precursori adatti e di alta purezza, che possono essere costosi e difficili da maneggiare. Il PVD è limitato dalla necessità di creare un bersaglio solido e di operare in un alto vuoto, ma la gamma di potenziali materiali sorgente è vasta.

Come scegliere tra CVD e PVD

La tua decisione finale deve essere guidata dai requisiti non negoziabili del tuo progetto.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse o superfici interne: Il CVD è la scelta superiore grazie alla sua deposizione non a linea di vista che garantisce una copertura uniforme.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura come polimeri o alcune leghe: Il PVD è la scelta necessaria a causa delle sue temperature di processo significativamente più basse.

- Se la tua attenzione principale è ottenere la massima durezza e resistenza all'usura sugli utensili: Il PVD è lo standard industriale moderno, che offre una gamma ampia e crescente di rivestimenti duri ad alte prestazioni.

- Se la tua attenzione principale è creare film cristallini densi e di elevata purezza per l'elettronica: Il CVD fornisce il controllo di processo eccezionale richiesto per le applicazioni nei semiconduttori e nell'ottica.

Scegliere il metodo di deposizione corretto significa allineare le capacità fondamentali del processo con gli obiettivi ingegneristici specifici per il tuo componente.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PVD (Deposizione Fisica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica da gas | Vaporizzazione fisica di bersaglio solido |

| Temperatura | Alta (tipicamente >600°C) | Bassa (adatta per le plastiche) |

| Copertura | Eccellente conformità su forme 3D complesse | Linea di vista (migliore per superfici piane) |

| Versatilità dei Materiali | Ampia gamma tramite precursori volatili | Ampia selezione da bersagli solidi |

| Ideale per | Semiconduttori, geometrie complesse | Utensili resistenti all'usura, substrati sensibili alla temperatura |

Hai difficoltà a scegliere tra CVD e PVD per le esigenze di rivestimento del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con soluzioni di deposizione di precisione. I nostri esperti possono aiutarti a selezionare il sistema ideale in base al materiale del substrato, alla geometria e ai requisiti di prestazione. Contatta oggi il nostro team per discutere come le nostre tecnologie CVD e PVD possono migliorare i risultati della tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura