I vantaggi principali della deposizione chimica da fase vapore (CVD) sono la sua eccezionale versatilità, la capacità di produrre film altamente puri e durevoli e la sua capacità unica di rivestire uniformemente superfici complesse e non piane. Poiché si basa su una reazione chimica da una fase vapore anziché su uno spruzzo diretto a linea di vista, la CVD può creare rivestimenti ad alte prestazioni in luoghi dove altri metodi semplicemente non possono arrivare.

Il vero potere della CVD non risiede solo nella creazione di film sottili di alta qualità, ma nella sua flessibilità fondamentale. Offre agli ingegneri un controllo preciso sulle proprietà dei materiali su una vasta gamma di substrati e geometrie, rendendola uno strumento essenziale per la produzione avanzata.

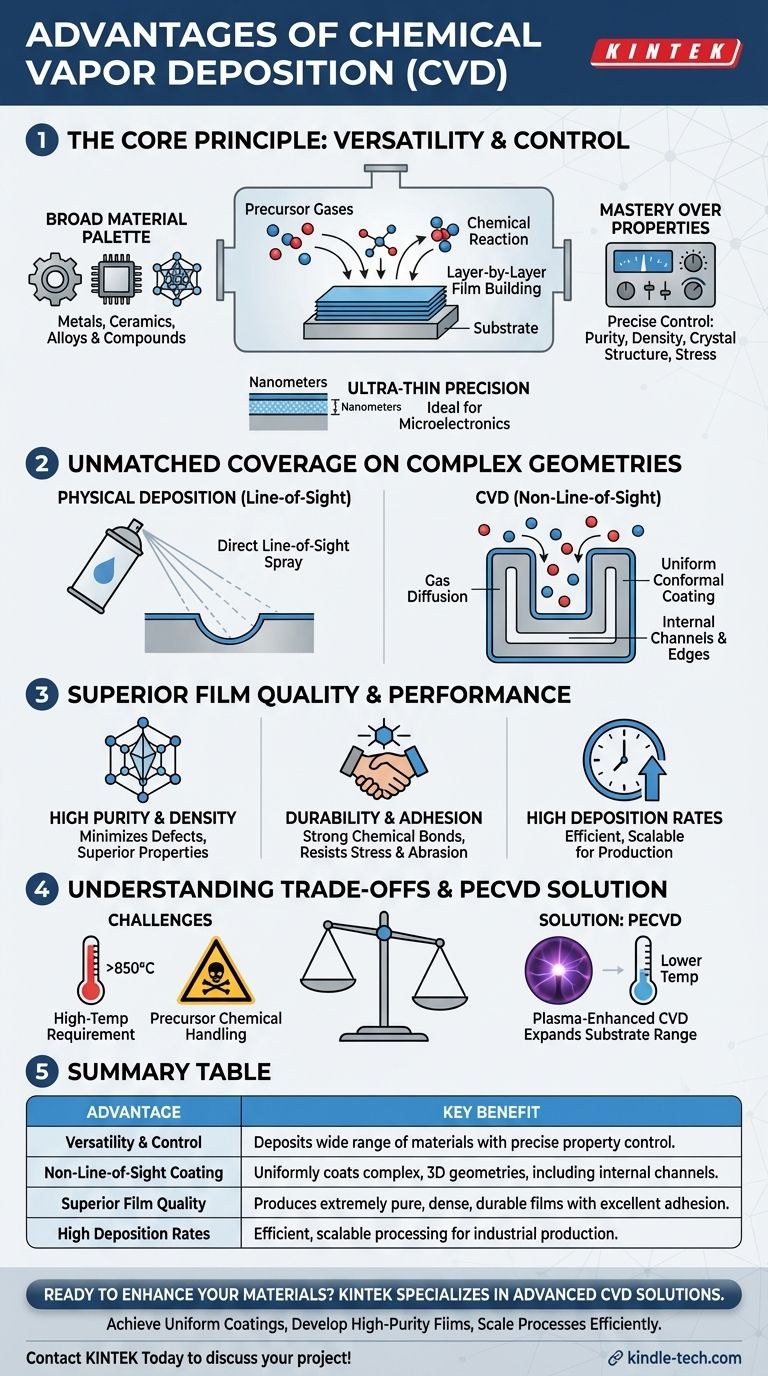

Il Principio Fondamentale: Versatilità e Controllo

Il fondamento dei vantaggi della CVD risiede nel suo processo: i gas precursori vengono introdotti in una camera dove reagiscono e si decompongono sulla superficie di un substrato, costruendo uno strato di film solido strato dopo strato. Questa base chimica fornisce un livello di controllo senza pari.

Una Vasta Gamma di Materiali

La CVD non è limitata a un singolo tipo di materiale. La sua natura chimica consente la deposizione di una vasta gamma di sostanze, inclusi metalli, ceramiche, leghe multicomponente e altri composti.

Ciò la rende adattabile a innumerevoli applicazioni, dalla creazione di rivestimenti metallici resistenti alla corrosione alla produzione di strati ceramici ad alta purezza per l'elettronica.

Padronanza delle Proprietà del Film

Regolando attentamente i parametri di deposizione come la composizione del gas, la portata, la temperatura e la pressione, è possibile progettare con precisione le caratteristiche finali del film.

Ciò include il controllo della purezza, della densità, della struttura cristallina, della dimensione dei grani e persino della tensione residua del materiale. Questo livello di messa a punto è fondamentale per le applicazioni ad alte prestazioni.

Precisione degli Strati Ultra-Sottili

Il processo consente la creazione di strati ultra-sottili con eccezionale uniformità. Ciò rende la CVD indispensabile per l'industria dei semiconduttori nella produzione di circuiti elettrici e microelettronica, dove lo spessore dello strato è misurato in nanometri.

Copertura Ineguagliabile su Geometrie Complesse

Una delle distinzioni più significative della CVD è la sua capacità di rivestire superfici che non sono in linea di vista diretta dalla sorgente del materiale.

Il Vantaggio del "Non-Linea di Vista"

A differenza dei metodi di deposizione fisica (come lo sputtering) che agiscono come una bomboletta spray, i gas precursori in un processo CVD fluiscono e si diffondono attraverso l'intera camera.

Questi gas avvolgono il substrato, consentendo alla reazione chimica di avvenire su tutte le superfici esposte contemporaneamente, indipendentemente dalla loro orientazione.

Rivestimenti Uniformi e Conformi

Il risultato è un rivestimento eccezionalmente uniforme e conforme che segue perfettamente i contorni delle forme anche più intricate e complesse. Questa capacità di "avvolgimento" assicura che i canali interni, gli spigoli vivi e le caratteristiche dettagliate ricevano lo stesso film di alta qualità delle superfici piane.

Qualità e Prestazioni del Film Superiori

I film prodotti dalla CVD sono noti per la loro alta qualità e le loro robuste caratteristiche prestazionali, che derivano direttamente dal processo di deposizione controllato e graduale.

Alta Purezza e Densità

Poiché il processo inizia con gas precursori di alta purezza e una reazione controllata, i film risultanti sono essi stessi estremamente puri e densi. Ciò riduce al minimo i difetti e i vuoti, portando a proprietà del materiale superiori.

Durabilità e Adesione

I rivestimenti CVD formano forti legami chimici con il substrato, risultando in un'eccellente adesione. Questi film durevoli possono resistere ad ambienti ad alto stress, abrasione e variazioni di temperatura estreme senza delaminarsi.

Alti Tassi di Deposizione

Per molti materiali, la CVD offre un tasso di deposizione e una resa di produzione comparativamente elevati. Questa efficienza, unita alla relativa semplicità delle apparecchiature, rende il processo facile da scalare per la produzione industriale.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. Essere un consulente tecnico efficace significa riconoscere le sfide associate alla CVD.

Il Requisito di Alta Temperatura

I processi CVD tradizionali spesso richiedono temperature molto elevate, tipicamente tra 850°C e 1100°C, affinché le reazioni chimiche avvengano in modo efficiente.

Questo calore elevato può danneggiare o deformare molti materiali substrato, come alcuni polimeri o metalli a punto di fusione più basso, limitando la gamma di substrati compatibili.

Mitigare la Sfida della Temperatura

Per superare questa limitazione, sono state sviluppate varianti come la CVD potenziata al plasma (PECVD). Questi metodi utilizzano un plasma per energizzare i gas precursori, consentendo alla deposizione di avvenire a temperature molto più basse, il che espande significativamente la gamma di substrati utilizzabili.

Gestione dei Prodotti Chimici Precursori

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sistemi di stoccaggio, erogazione e protocolli di sicurezza specializzati, che possono aumentare la complessità e il costo dell'operazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione dipende interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è rivestire parti complesse e non piane: La CVD è spesso la scelta superiore grazie alle sue capacità di rivestimento conforme e non a linea di vista.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale per l'elettronica: La reazione chimica controllata della CVD fornisce film sottili eccezionalmente puri e densi, ideali per i semiconduttori.

- Se il tuo obiettivo principale è applicare un rivestimento duro e durevole: La CVD eccelle nella creazione di film robusti e ben aderenti che resistono all'usura e agli ambienti estremi.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: Dovresti considerare varianti a temperatura più bassa come la PECVD o esplorare metodi di deposizione fisica alternativi.

In definitiva, la deposizione chimica da fase vapore fornisce una piattaforma potente e versatile per ingegnerizzare superfici con proprietà controllate con precisione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Versatilità e Controllo | Deposita una vasta gamma di materiali (metalli, ceramiche) con controllo preciso sulle proprietà del film come purezza e struttura. |

| Rivestimento Non a Linea di Vista | Riveste uniformemente geometrie complesse e 3D, inclusi canali interni e spigoli vivi, a differenza dei metodi a linea di vista. |

| Qualità del Film Superiore | Produce film estremamente puri, densi e durevoli con eccellente adesione al substrato. |

| Alti Tassi di Deposizione | Offre un processo efficiente e scalabile adatto alla produzione industriale. |

Pronto a migliorare i tuoi materiali con rivestimenti CVD ad alte prestazioni?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. La nostra esperienza può aiutarti a sfruttare i vantaggi della deposizione chimica da fase vapore per:

- Ottenere rivestimenti uniformi e conformi anche sulle geometrie dei pezzi più complesse.

- Sviluppare film ad alta purezza e durevoli per applicazioni esigenti in elettronica, aerospaziale e altro ancora.

- Scalare in modo efficiente i tuoi processi di R&S o di produzione.

Lascia che il nostro team ti aiuti a selezionare la soluzione giusta per il tuo substrato specifico e i tuoi obiettivi di prestazione. Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Cos'è la deposizione fisica da vapore (PVD) per i gioielli? Una finitura durevole e ad alta tecnologia per l'uso moderno

- Cos'è la CVD nei film sottili? La guida definitiva alla tecnologia di rivestimento ad alte prestazioni

- Qual è un vantaggio chiave dell'utilizzo del carburo di silicio (SiC) come substrato per la crescita di grafene tramite CVD?

- Qual è la funzione dell'idrogeno nel processo di crescita del diamante CVD? Sbloccare la qualità del diamante sintetico ad alta purezza

- Cos'è un film sottile ed esempi? Sfruttare strati microscopici per scoperte tecnologiche

- Quali componenti fondamentali critici vengono realizzati utilizzando il CVD? Il processo su scala atomica che alimenta la tecnologia moderna

- Cos'è la deposizione chimica da fase vapore? Una guida alla crescita di film sottili ad alte prestazioni

- Quali sono i metodi di crescita dei nanotubi? Una guida alla scarica ad arco, all'ablazione laser e al CVD