In sintesi, la deposizione chimica da vapore (CVD) offre una potente combinazione di versatilità, qualità ed efficienza. Questo processo è rinomato per la sua capacità di produrre film sottili eccezionalmente puri, uniformi e durevoli su un'ampia varietà di materiali. La sua natura unica "non in linea di vista" gli consente di rivestire uniformemente forme complesse, un'impresa che molte altre tecniche di deposizione non possono realizzare.

Il vero vantaggio della CVD non è solo la sua capacità di applicare un rivestimento, ma la sua potenza nell'ingegnerizzare con precisione le proprietà dei materiali a livello atomico. Trasforma una superficie costruendo un nuovo strato ad alte prestazioni a partire da precursori chimici gassosi, abilitando funzionalità altrimenti impossibili.

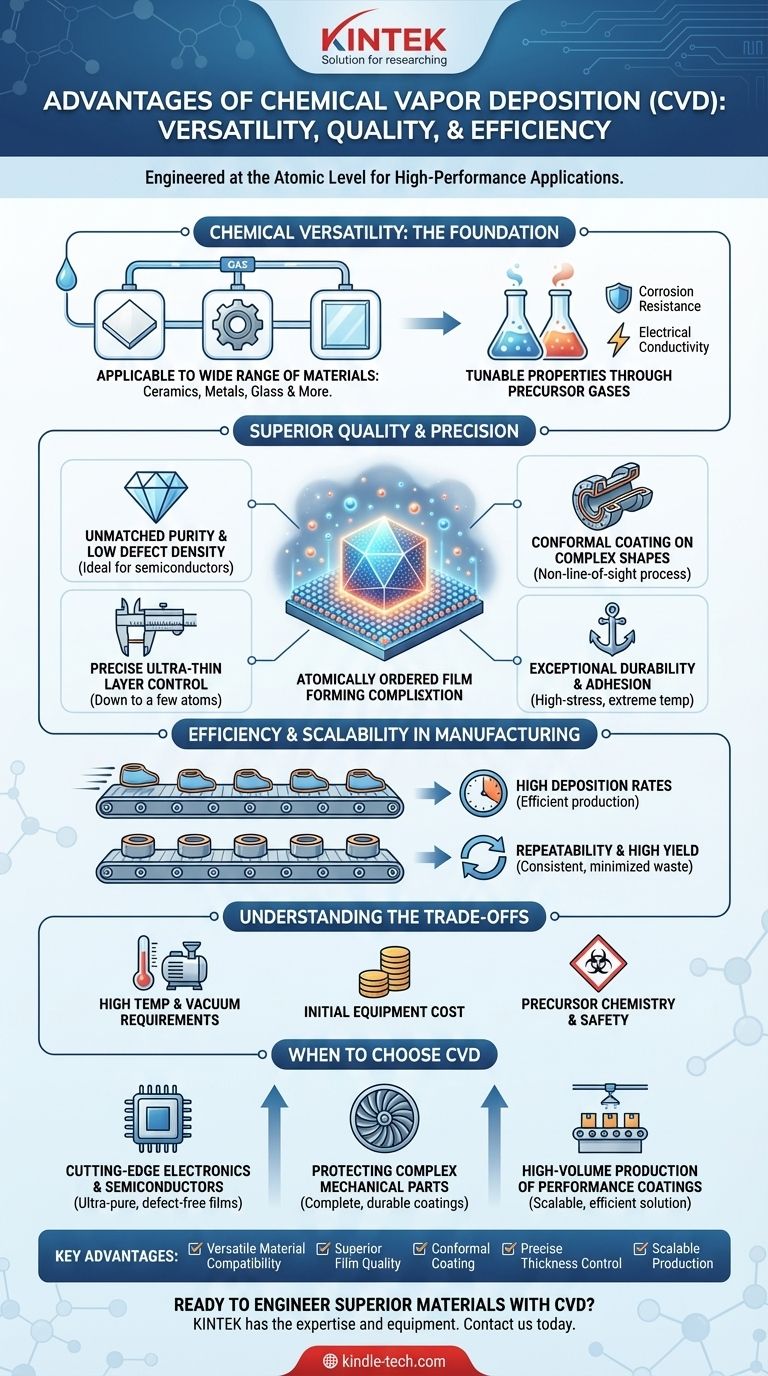

Le basi della potenza della CVD: versatilità chimica

La deposizione chimica da vapore è definita dal suo utilizzo di reazioni chimiche, che è la fonte della sua immensa flessibilità. A differenza dei metodi fisici che essenzialmente trasferiscono un materiale solido da una sorgente a un bersaglio, la CVD costruisce il film atomo per atomo a partire dal gas.

Applicabile a una vasta gamma di materiali

La CVD non è limitata a una specifica classe di substrati. Può essere utilizzata efficacemente per depositare film su ceramiche, metalli, vetro e molti altri materiali, rendendola un processo di riferimento per diverse sfide ingegneristiche.

Proprietà regolabili tramite gas precursori

Le proprietà finali del rivestimento sono determinate dai gas precursori utilizzati nella reazione. Selezionando e ottimizzando questi gas, gli ingegneri possono creare film progettati per scopi specifici, come estrema resistenza alla corrosione, resistenza all'abrasione o conducibilità elettrica.

Ottenere qualità e precisione del film superiori

La qualità del film depositato è dove la CVD eccelle veramente. Il processo consente un livello di controllo fondamentale per le applicazioni ad alte prestazioni.

Purezza senza pari e bassa densità di difetti

Poiché il film è costruito a partire da gas altamente purificati, anche lo strato risultante è eccezionalmente puro. Ciò è fondamentale per applicazioni come i semiconduttori e l'elettronica ad alte prestazioni, dove le impurità possono degradare le prestazioni. Per materiali come il grafene, la CVD è un metodo leader per produrre fogli grandi e uniformi con un basso numero di difetti.

Rivestimenti uniformi e conformi su forme complesse

La CVD è un processo non in linea di vista. Pensala come un gas che riempie ogni angolo di una stanza, piuttosto che come vernice spray che può colpire solo le superfici che può vedere. Ciò consente alla CVD di applicare un rivestimento perfettamente uniforme e conforme su geometrie intricate e complesse, garantendo una protezione completa e proprietà coerenti.

Controllo preciso su strati ultrasottili

Il processo consente un controllo meticoloso dello spessore del film, consentendo la creazione di strati ultrasottili spessi solo pochi atomi. Questa precisione è essenziale per la produzione di circuiti elettrici moderni, rivestimenti ottici e altri dispositivi su scala micrometrica.

Durata e adesione eccezionali

Il legame chimico formato tra il substrato e il film depositato si traduce in un'adesione encomiabile. Questi rivestimenti sono altamente durevoli e possono resistere ad ambienti ad alto stress, temperature estreme e significative variazioni di temperatura senza fallire.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi requisiti operativi è fondamentale per prendere una decisione informata.

Requisiti di alta temperatura e vuoto

Molti processi CVD richiedono alte temperature per guidare le reazioni chimiche necessarie, il che può limitare i tipi di materiali substrato utilizzabili. Il processo viene anche tipicamente eseguito in una camera a vuoto, aumentando la complessità e il costo delle apparecchiature.

Chimica dei precursori e sicurezza

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi, richiedendo procedure di manipolazione e protocolli di sicurezza sofisticati. La chimica stessa può essere complessa da sviluppare e ottimizzare per nuovi materiali o applicazioni.

Costo iniziale dell'attrezzatura

Rispetto a metodi di rivestimento più semplici, l'investimento di capitale iniziale per un sistema CVD può essere significativo. La necessità di sistemi a vuoto, gestione dei gas e controllo della temperatura lo rende un processo di produzione più avanzato.

Efficienza e scalabilità nella produzione

Per l'applicazione corretta, la CVD è una tecnica di produzione altamente efficace e scalabile.

Alti tassi di deposizione

Una volta ottimizzata, la CVD può raggiungere tassi di deposizione relativamente elevati rispetto ad alcune altre tecniche di deposizione di precisione. Ciò la rende efficiente per il rivestimento di parti in un ambiente di produzione.

Ripetibilità e alta resa

Il controllo preciso dei parametri di processo—come temperatura, pressione e flusso di gas—porta a un risultato altamente ripetibile. Ciò garantisce coerenza da lotto a lotto e si traduce in un'alta resa di produzione, riducendo al minimo lo spreco di materiale e tempo.

Quando scegliere la deposizione chimica da vapore

La scelta della tecnologia di deposizione dovrebbe essere guidata dal tuo obiettivo finale.

- Se la tua attenzione principale è sull'elettronica o sui semiconduttori all'avanguardia: la CVD è la scelta superiore per creare i film ultrasottili, privi di difetti e di precisione richiesti per i dispositivi ad alte prestazioni.

- Se la tua attenzione principale è sulla protezione di parti meccaniche complesse: la capacità "non in linea di vista" della CVD fornisce rivestimenti completi e durevoli per la protezione dall'usura, dalla corrosione e termica su geometrie intricate.

- Se la tua attenzione principale è la produzione ad alto volume di rivestimenti performanti: un processo CVD ben consolidato offre una soluzione scalabile, efficiente e ripetibile per la produzione.

In definitiva, dovresti scegliere la CVD quando le prestazioni, la purezza e la conformità del film sono più critiche del costo iniziale e della complessità dell'allestimento.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Compatibilità versatile dei materiali | Deposita film su ceramiche, metalli, vetro e altro ancora. |

| Qualità superiore del film | Crea rivestimenti eccezionalmente puri, uniformi e durevoli. |

| Rivestimento conforme | Il processo non in linea di vista riveste uniformemente forme 3D complesse. |

| Controllo preciso dello spessore | Consente la creazione di strati ultrasottili, fino a pochi atomi. |

| Produzione scalabile | Offre alti tassi di deposizione ed eccellente ripetibilità da lotto a lotto. |

Pronto a progettare materiali superiori con la CVD?

Se il tuo laboratorio richiede film sottili durevoli e di elevata purezza per applicazioni in semiconduttori, elettronica avanzata o rivestimenti protettivi per parti complesse, KINTEK ha l'esperienza e le apparecchiature di cui hai bisogno. Le nostre soluzioni CVD sono progettate per fornire la precisione e le prestazioni fondamentali per la tua ricerca e produzione.

Contattaci oggi utilizzando il modulo sottostante per discutere di come le nostre apparecchiature da laboratorio possono migliorare le tue capacità e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza