In chimica analitica, l'incenerimento a secco è una tecnica standard apprezzata per la sua semplicità operativa e la capacità di gestire numerosi campioni contemporaneamente. Il suo vantaggio principale è l'efficace rimozione della matrice organica di un campione tramite combustione ad alta temperatura. Tuttavia, il suo svantaggio significativo è il potenziale di risultati imprecisi a causa della perdita di elementi minerali volatili durante il processo di riscaldamento.

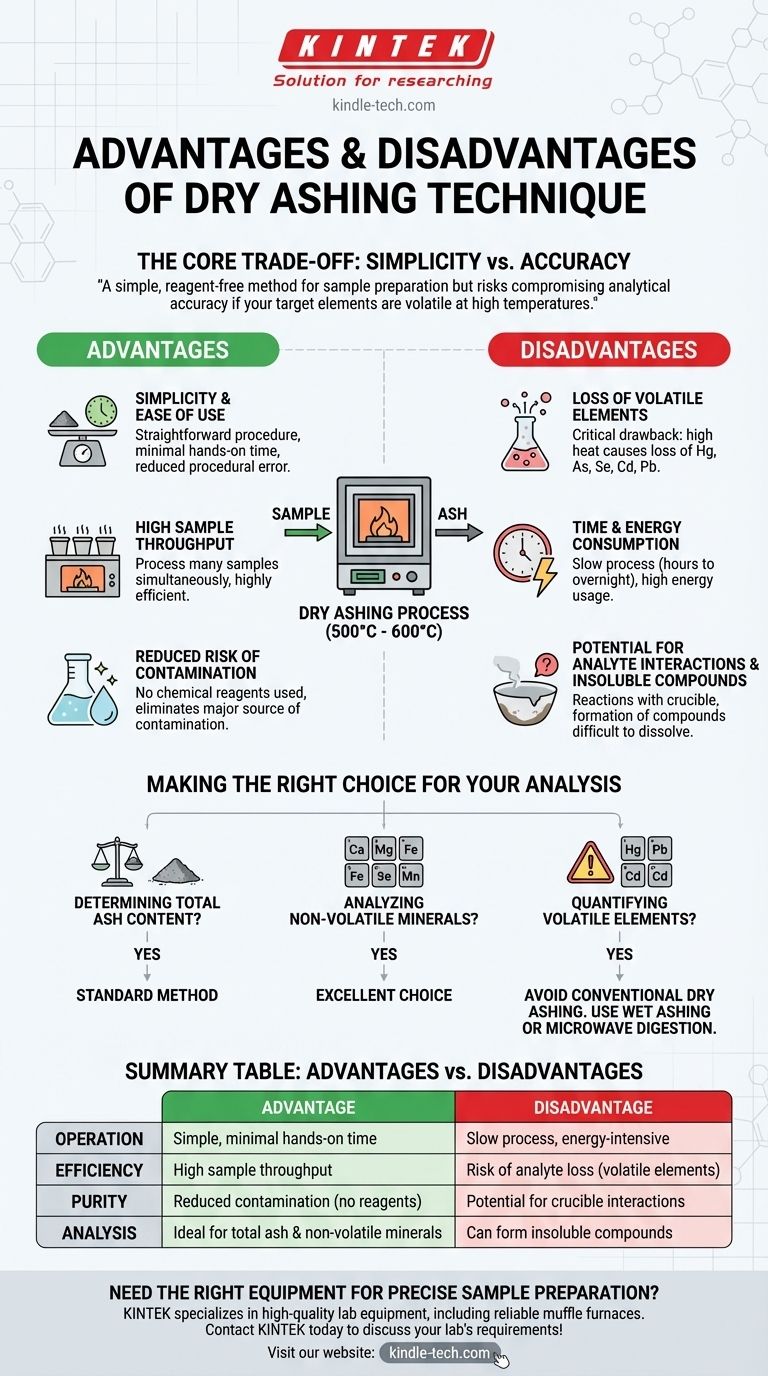

Il compromesso fondamentale dell'incenerimento a secco è chiaro: offre un metodo semplice e privo di reagenti per la preparazione dei campioni, ma rischia di compromettere l'accuratezza analitica se gli elementi target sono volatili ad alte temperature. La decisione di utilizzarlo dipende interamente da ciò che si intende misurare.

Il Principio dell'Incenerimento a Secco

Qual è l'Obiettivo?

Lo scopo principale dell'incenerimento è rimuovere il materiale organico (come carboidrati, proteine e grassi) da un campione. Questo isola il residuo inorganico, noto come cenere, che contiene gli elementi minerali del campione.

Come Funziona?

La tecnica prevede il posizionamento di un campione in un crogiolo e il suo riscaldamento in un forno a muffola a temperature elevate, tipicamente tra 500°C e 600°C. In presenza di aria (ossigeno), la materia organica viene ossidata e brucia, formando principalmente anidride carbonica, vapore acqueo e gas di azoto.

Qual è il Prodotto Finale?

La cenere rimanente è costituita dal contenuto minerale non combustibile. Questi minerali vengono tipicamente convertiti in forme più stabili come ossidi, solfati, fosfati e silicati, che possono quindi essere pesati o disciolti per ulteriori analisi elementari.

Vantaggi Chiave del Metodo di Incenerimento a Secco

Semplicità e Facilità d'Uso

La procedura è semplice e richiede un tempo di manipolazione minimo. Un analista pesa il campione, lo inserisce nel forno e pesa la cenere risultante, riducendo il potenziale di errore procedurale.

Elevata Produttività dei Campioni

Un forno a muffola può tipicamente contenere molti crogioli contemporaneamente. Ciò rende l'incenerimento a secco altamente efficiente per i laboratori che devono elaborare un gran numero di campioni contemporaneamente.

Rischio Ridotto di Contaminazione

A differenza dell'incenerimento a umido, che richiede l'aggiunta di acidi forti o agenti ossidanti, l'incenerimento a secco non utilizza reagenti chimici. Ciò elimina una fonte importante di potenziale contaminazione che potrebbe interferire con le successive analisi elementari.

Comprendere i Compromessi e gli Svantaggi

La Preoccupazione Principale: Perdita di Elementi Volatili

Questo è lo svantaggio più critico della tecnica. Le alte temperature possono causare la vaporizzazione e la fuoriuscita di elementi volatili o semi-volatili, portando a una sottostima della loro presenza nel campione originale.

Elementi particolarmente suscettibili alla perdita includono mercurio (Hg), arsenico (As), selenio (Se), cadmio (Cd) e piombo (Pb).

Consumo di Tempo ed Energia

Sebbene il tempo di manipolazione sia basso, l'intero processo è lento. Possono essere necessarie diverse ore o addirittura una notte affinché il forno si riscaldi, mantenga la temperatura target e si raffreddi in sicurezza. Questo processo è anche altamente energivoro.

Potenziale di Interazioni con l'Analita

Ad alte temperature, alcuni elementi minerali possono reagire con il materiale del crogiolo stesso (ad esempio, porcellana o silice). Ciò può causare l'adesione dell'analita al crogiolo, con conseguente recupero incompleto e misurazioni imprecise.

Formazione di Composti Insolubili

Il calore intenso può anche convertire alcuni minerali in composti altamente insolubili. Questo rappresenta un problema se il passo successivo è dissolvere la cenere in acido per l'analisi con tecniche come ICP-OES o AAS, poiché alcuni elementi potrebbero non entrare completamente in soluzione.

Fare la Scelta Giusta per la Tua Analisi

La scelta del metodo corretto di preparazione del campione è fondamentale per ottenere risultati accurati. Utilizza le seguenti linee guida per determinare se l'incenerimento a secco è appropriato per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è determinare il contenuto totale di ceneri: L'incenerimento a secco è il metodo standard e più affidabile per questa specifica misurazione.

- Se il tuo obiettivo principale è analizzare minerali non volatili (ad esempio, calcio, magnesio, ferro, manganese): L'incenerimento a secco è una scelta eccellente ed efficiente, poiché questi elementi sono stabili ad alte temperature.

- Se il tuo obiettivo principale è quantificare elementi volatili (ad esempio, mercurio, piombo, cadmio): Devi evitare l'incenerimento a secco convenzionale. È necessario un metodo a bassa temperatura come l'incenerimento a umido o la digestione a microonde per prevenire la perdita di analiti.

In definitiva, la scelta della tecnica giusta richiede una chiara comprensione dei tuoi analiti target e delle limitazioni intrinseche dell'ossidazione ad alta temperatura.

Tabella riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Operazione | Semplice, tempo di manipolazione minimo | Processo lento, energivoro |

| Efficienza | Elevata produttività dei campioni | Rischio di perdita di analiti (elementi volatili) |

| Purezza | Contaminazione ridotta (nessun reagente) | Potenziale di interazioni con il crogiolo |

| Analisi | Ideale per ceneri totali e minerali non volatili | Può formare composti insolubili |

Hai bisogno dell'attrezzatura giusta per una preparazione precisa dei campioni?

Scegliere la tecnica di incenerimento corretta è fondamentale per ottenere risultati accurati. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a muffola affidabili essenziali per l'incenerimento a secco. Aiutiamo laboratori come il tuo a ottenere una preparazione dei campioni efficiente e priva di contaminazioni.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per le tue esigenze analitiche. Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura operativa del forno a muffola? Una guida agli intervalli interni e ambientali

- Perché è importante temprare l'acciaio? Per ottenere resistenza superiore e resistenza all'usura

- Qual è la temperatura massima di un forno a muffola? Da 1100°C a 1700°C+ per le esigenze del tuo laboratorio

- Quali metalli non possono essere temprati mediante trattamento termico? Comprendere i limiti della tempra termica.

- Quali sono le precauzioni di sicurezza durante il processo di trattamento termico? Una guida per mitigare i pericoli termici, atmosferici e meccanici