Nelle applicazioni ad alta temperatura, la grafite è un materiale estremo. Offre prestazioni termiche ineguagliabili, in grado di operare a temperature fino a 3000°C dove la maggior parte dei metalli fallirebbe. I suoi principali vantaggi sono l'eccezionale efficienza energetica, il peso ridotto e i cicli di riscaldamento e raffreddamento rapidi. Tuttavia, il suo principale svantaggio è il significativo rischio di contaminazione dovuto al rilascio di particelle e all'assorbimento di vapore.

Il compromesso fondamentale della grafite è chiaro: fornisce un'efficienza termica e una stabilità supreme in ambienti estremi, ma questa prestazione comporta il costo di una potenziale contaminazione, che deve essere gestita attentamente nei processi sensibili.

I principali vantaggi della grafite in ambienti esigenti

La struttura atomica unica della grafite le conferisce una combinazione di proprietà che la rendono preziosa per applicazioni specifiche e ad alto stress, in particolare quelle che comportano calore intenso.

Eccezionale stabilità termica

La qualità più celebrata della grafite è la sua capacità di funzionare a temperature estreme. Mantiene la sua integrità strutturale e le sue proprietà in condizioni che raggiungono fino a 3000°C (5432°F), superando di gran lunga i limiti operativi della maggior parte dei metalli e di molte ceramiche.

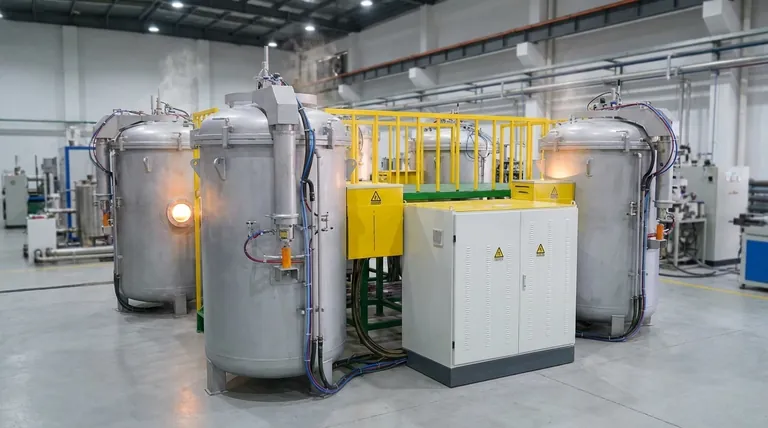

Ciò la rende un materiale essenziale per applicazioni come forni a vuoto ad alta temperatura, fusione e colata.

Efficienza energetica superiore

Sebbene la grafite possa assorbire una quantità significativa di calore, il suo bilancio energetico complessivo è notevolmente efficiente. Possiede un'elevata emissività, il che significa che irradia energia termica in modo molto efficace e uniforme.

Ciò porta a tempi di riscaldamento e raffreddamento più brevi, riducendo la durata complessiva del ciclo di processo e diminuendo la richiesta di energia di apparecchiature come i forni a induzione.

Bassa densità e peso

Rispetto ai metalli refrattari che potrebbero essere utilizzati in intervalli di temperatura simili, la grafite ha una densità molto inferiore.

Ciò rende i componenti più leggeri, più facili da maneggiare e riduce la massa di supporto strutturale richiesta nella costruzione di forni su larga scala. Semplifica anche le riparazioni e le sostituzioni in loco.

Comprendere i compromessi: i principali svantaggi della grafite

Le stesse proprietà che rendono la grafite utile introducono anche sfide significative. La sua natura porosa e stratificata è la fonte dei suoi svantaggi più critici.

Il rischio intrinseco di contaminazione

La principale debolezza della grafite è la sua tendenza a contaminare l'ambiente operativo. Ciò avviene in due modi principali: rilascio di particelle e degassamento.

Questo singolo problema è spesso il fattore decisivo contro il suo utilizzo in applicazioni in cui la purezza è la massima priorità.

Rilascio di particelle

La grafite è relativamente morbida e può rilasciare micro-particelle dalla sua superficie, specialmente se è una forma di grado inferiore o legata.

Negli ambienti di camera bianca, nella produzione di semiconduttori o nelle applicazioni mediche, queste particelle di carbonio libere possono causare guasti catastrofici del prodotto o contaminazione.

Assorbimento di vapore e degassamento

La grafite è porosa e assorbirà umidità, agenti detergenti e altri vapori dall'atmosfera. Quando riscaldata, specialmente sotto vuoto, rilascia queste molecole intrappolate in un processo chiamato degassamento.

Questo degassamento può rovinare il livello di vuoto in un forno o introdurre impurità chimiche indesiderate in un processo sensibile, compromettendo l'integrità del prodotto finale.

Fare la scelta giusta per la tua applicazione

La selezione della grafite richiede di bilanciare le sue ineguagliabili capacità termiche con la necessità critica di controllare la contaminazione. Il tuo obiettivo primario detterà se è la scelta corretta.

- Se il tuo obiettivo principale è la massima prestazione termica e l'efficienza energetica: la grafite è una scelta eccellente, spesso necessaria, per processi che operano ben al di sopra dei 2000°C dove puoi tollerare o gestire piccole particelle di carbonio.

- Se il tuo obiettivo principale è la purezza assoluta del processo e l'evitare la contaminazione: devi investire in gradi di grafite altamente purificati e sigillati o considerare materiali alternativi come molibdeno, tungsteno o ceramiche avanzate.

In definitiva, la scelta della grafite è una decisione ingegneristica che privilegia la sua incredibile tolleranza al calore accettando la responsabilità di mitigare il suo impatto ambientale sul tuo processo.

Tabella riassuntiva:

| Vantaggio | Svantaggio |

|---|---|

| Eccezionale stabilità termica (fino a 3000°C) | Rischio di contaminazione da rilascio di particelle |

| Efficienza energetica superiore e cicli rapidi | Assorbimento di vapore e degassamento sotto vuoto |

| Bassa densità e peso per una maggiore maneggevolezza | Richiede un'attenta gestione nei processi critici per la purezza |

Hai difficoltà a scegliere il materiale ad alta temperatura giusto per il tuo processo di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e materiali ad alte prestazioni come la grafite purificata per soddisfare le tue specifiche esigenze termiche e di purezza. Lascia che i nostri specialisti ti aiutino a bilanciare le prestazioni con il controllo della contaminazione. Contattaci oggi stesso per ottimizzare l'efficienza e l'integrità del prodotto del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la densità della grafite? Un indicatore chiave di prestazioni e qualità

- Perché la conducibilità termica della grafite è così elevata? Sblocca un trasferimento di calore superiore con la sua struttura unica

- La grafite è influenzata dal calore? Scopri la sua notevole resistenza e stabilità alle alte temperature

- Perché la grafite ha un'elevata conducibilità termica? Sblocca una gestione del calore superiore con la sua struttura unica

- Come viene prodotto la grafite sintetica? Un'analisi approfondita del processo ad alta temperatura