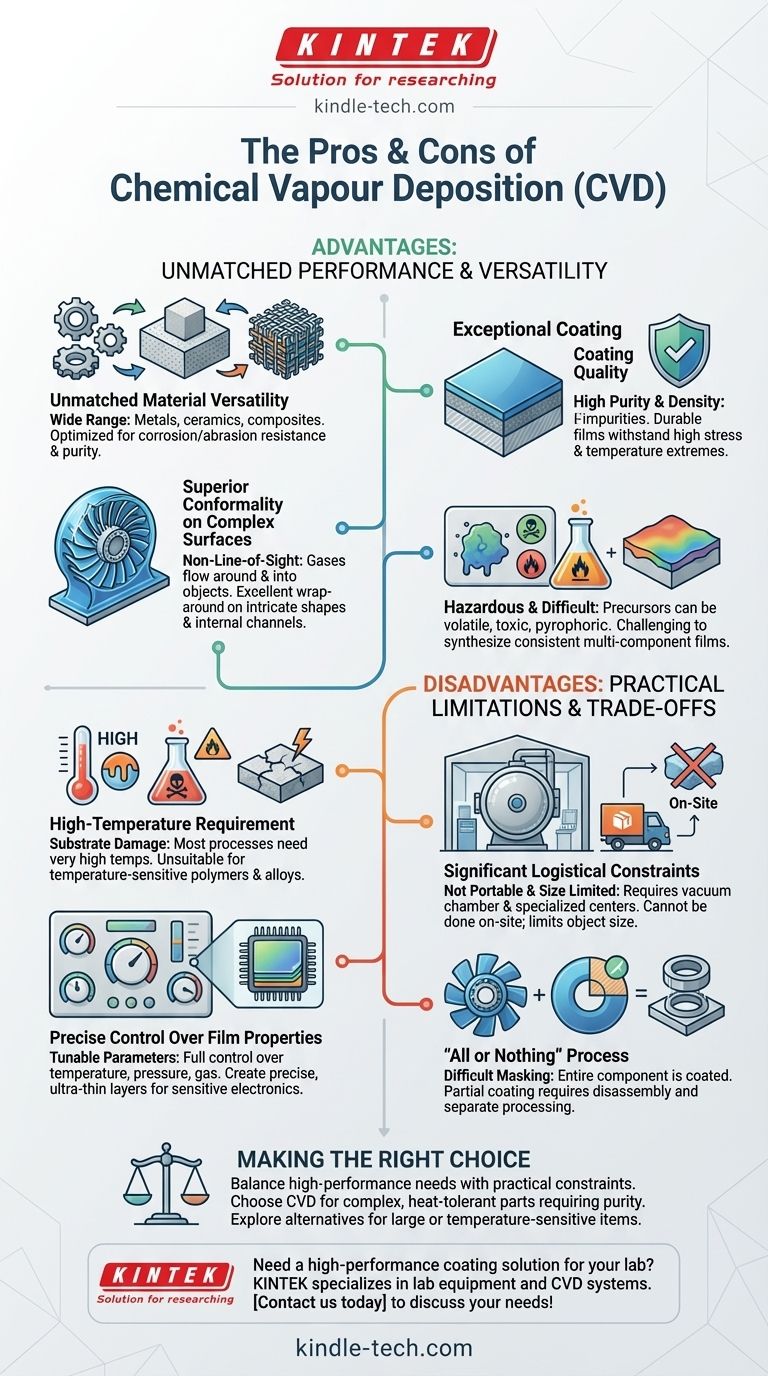

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo estremamente versatile, capace di produrre rivestimenti eccezionalmente puri, durevoli e uniformi anche sulle superfici più complesse. I suoi principali vantaggi derivano dalla sua natura chimica, che consente un controllo preciso sulle proprietà dei materiali, mentre i suoi svantaggi sono radicati nei vincoli pratici delle sue elevate temperature richieste e della complessa chimica dei precursori.

Il compromesso centrale della CVD consiste nello scegliere tra una qualità e una versatilità del rivestimento superiori rispetto a significative limitazioni di processo. Eccelle nella creazione di film ad alte prestazioni su oggetti complessi e termoresistenti, ma è spesso impraticabile per materiali sensibili alla temperatura o applicazioni su larga scala e in loco.

I punti di forza principali della Deposizione Chimica da Fase Vapore

La potenza della CVD deriva dal suo approccio fondamentale: costruire un materiale solido strato per strato a partire da precursori chimici in fase gassosa. Questa costruzione "dal basso verso l'alto" le conferisce diversi vantaggi distinti rispetto ad altri metodi di rivestimento.

Versatilità ineguagliabile dei materiali

Poiché il processo è guidato da reazioni chimiche, la CVD può essere utilizzata per depositare una gamma incredibilmente ampia di materiali. Questo include metalli, ceramiche e vari compositi.

Ciò consente agli ingegneri di selezionare gas ottimizzati per specifiche caratteristiche prestazionali, come un'eccezionale resistenza alla corrosione, un'elevata resistenza all'abrasione o una purezza estrema.

Eccezionale qualità del rivestimento

La CVD produce film altamente puri e densi. L'ambiente di reazione controllato minimizza le impurità, risultando in rivestimenti con prestazioni superiori.

Questi rivestimenti sono noti per essere estremamente durevoli e possono resistere ad ambienti ad alto stress e a variazioni di temperatura estreme senza degradarsi.

Conformità superiore su superfici complesse

La CVD è un processo non a linea di vista. I gas precursori fluiscono attorno e all'interno di un oggetto, reagendo su tutte le superfici esposte.

Questo le conferisce un'eccellente capacità di "avvolgimento", garantendo un rivestimento perfettamente uniforme e omogeneo su componenti con forme intricate, canali interni o geometrie complesse dove i metodi a spruzzo fallirebbero.

Controllo preciso sulle proprietà del film

I tecnici hanno il pieno controllo sui parametri di processo, come temperatura, pressione e composizione del gas.

Ciò consente la creazione precisa di strati ultrasottili, una capacità critica per la produzione di prodotti sensibili come circuiti elettrici e semiconduttori.

Comprendere le limitazioni pratiche e i compromessi

Sebbene potente, il processo CVD introduce significative sfide logistiche e chimiche che lo rendono inadatto per alcune applicazioni. Queste limitazioni devono essere attentamente considerate.

Il requisito dell'alta temperatura

La maggior parte dei processi CVD viene eseguita a temperature molto elevate. Questo può essere un problema importante quando si lavora con substrati che hanno bassi punti di fusione o possono essere danneggiati dallo stress termico.

Questo singolo fattore spesso squalifica la CVD come opzione per il rivestimento di alcuni polimeri, leghe o altri materiali sensibili alla temperatura.

Complessità della chimica dei precursori

Trovare precursori chimici adatti può essere difficile. Molti sono volatili, tossici o piroforici (si accendono spontaneamente all'aria), il che richiede manipolazione e protocolli di sicurezza specializzati.

Inoltre, la sintesi di film con più componenti è difficile. Precursori diversi hanno diverse tensioni di vapore e velocità di reazione, il che può portare a una composizione finale eterogenea e incoerente.

Significativi vincoli logistici

La CVD non è una tecnologia portatile; non può essere eseguita in loco. I pezzi devono essere spediti a un centro di rivestimento specializzato.

Il processo richiede anche una camera a vuoto, e la dimensione di questa camera limita la dimensione massima dell'oggetto che può essere rivestito. Per superfici molto grandi, questo è un vincolo proibitivo.

Il processo "Tutto o Niente"

È molto difficile mascherare aree e creare un rivestimento parziale con la CVD. Il processo è tipicamente onnicomprensivo, il che significa che l'intero componente all'interno della camera viene rivestito.

Per rivestire singoli componenti di un assemblaggio, l'intero prodotto deve essere smontato, rivestito separatamente e quindi riassemblato.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare la CVD dipende interamente dal bilanciamento della necessità di un rivestimento ad alte prestazioni rispetto ai vincoli pratici del processo.

- Se il tuo obiettivo principale è la performance su parti complesse: la CVD è una scelta eccellente per creare rivestimenti altamente puri, uniformi e durevoli su componenti termoresistenti con forme intricate.

- Se il tuo obiettivo principale è il rivestimento di oggetti grandi o sensibili alla temperatura: dovresti esplorare metodi alternativi, poiché le alte temperature e le limitazioni di dimensione della camera della CVD sono probabilmente proibitive.

- Se il tuo obiettivo principale è il costo e la semplicità logistica: la necessità di spedire i pezzi a una struttura esterna e di gestire prodotti chimici complessi potrebbe rendere altri processi di rivestimento più attraenti.

Scegliere la giusta tecnica di deposizione richiede una chiara comprensione dei limiti del tuo materiale e dell'obiettivo finale del tuo progetto.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità del rivestimento | Film ad alta purezza, densi, durevoli | Richiede temperature molto elevate |

| Versatilità | Ampia gamma di materiali (metalli, ceramiche) | Chimica dei precursori complessa, spesso tossica |

| Uniformità | Eccellente conformità su forme complesse | Limitato alle dimensioni della camera; non portatile |

| Controllo | Spessore e proprietà dello strato precisi | Difficile da mascherare; l'intera parte viene rivestita |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi sistemi CVD progettati per una deposizione di materiale superiore. Che tu stia lavorando con componenti complessi o richieda proprietà precise del film, la nostra esperienza ti garantisce rivestimenti durevoli e uniformi su misura per le tue esigenze di ricerca o produzione. Contattaci oggi per discutere come le nostre soluzioni CVD possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili