La scelta fondamentale tra brasatura e saldatura dipende dalle priorità del tuo progetto. La brasatura eccelle nell'unire materiali dissimili e nel minimizzare la distorsione termica utilizzando un metallo d'apporto al di sotto del punto di fusione delle parti di base. La saldatura, al contrario, crea giunti più forti e più resistenti al calore fondendo i metalli di base stessi, rendendola ideale per applicazioni strutturali ad alto stress.

La differenza fondamentale è semplice: la saldatura fonde e unisce i metalli di base per formare un giunto, mentre la brasatura utilizza un metallo d'apporto per legarli senza fonderli. Questa singola distinzione determina ogni vantaggio e svantaggio di ciascun processo, dalla compatibilità dei materiali alla resistenza finale del giunto.

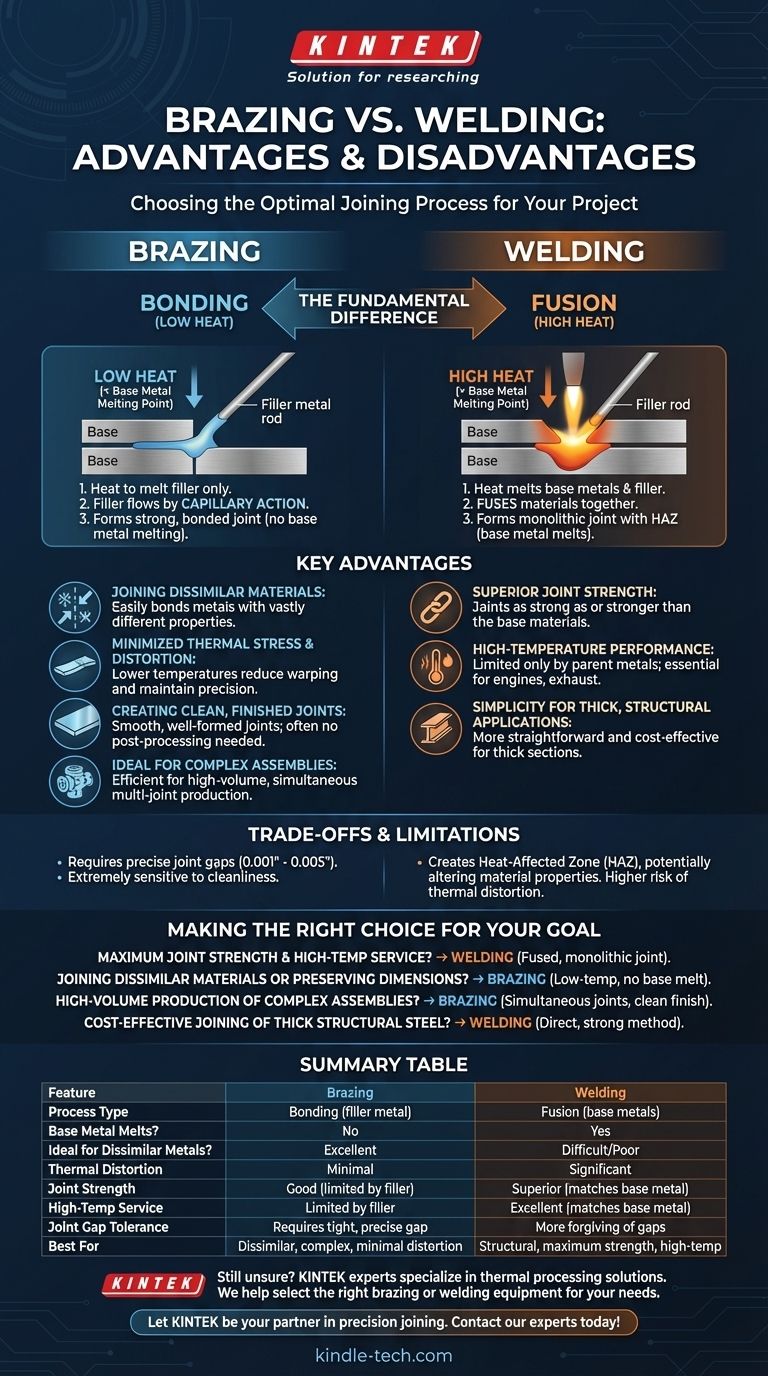

La Differenza Fondamentale: Fusione vs. Legame

Prima di confrontare i vantaggi, è fondamentale comprendere la meccanica del processo. Uno è un processo di fusione, l'altro è un processo di legame.

Saldatura: Creazione di un Giunto Monolitico

La saldatura utilizza una fonte di calore ad alta energia (come un arco elettrico o una fiamma) per fondere i bordi dei materiali di base, spesso insieme a un materiale d'apporto. Questi materiali fusi si mescolano, si solidificano e formano un unico pezzo continuo di metallo.

Questo crea un legame metallurgico dove il giunto è effettivamente una nuova sezione di metallo fuso dei componenti genitori.

Brasatura: Utilizzo dell'Azione Capillare

La brasatura riscalda i metalli di base a una temperatura sufficientemente alta da fondere una lega d'apporto, ma al di sotto del punto di fusione delle parti stesse.

Il riempitivo fuso viene aspirato nello stretto spazio tra i componenti tramite azione capillare. Una volta raffreddato, si solidifica e forma un giunto forte e legato, molto simile a una colla metallica ad alta resistenza.

Vantaggi Chiave della Brasatura

Il processo di brasatura a bassa temperatura e non a fusione offre vantaggi unici che sono critici per alcune applicazioni.

Unione di Materiali Dissimili

Questa è forse la più grande forza della brasatura. Poiché i metalli di base non si fondono, è possibile unire facilmente materiali con proprietà e punti di fusione molto diversi, come rame con acciaio o carburo con un gambo di utensile. La saldatura di metalli dissimili è spesso difficile o impossibile.

Minimizzazione dello Stress Termico e della Distorsione

Il calore intenso e localizzato della saldatura crea uno stress termico significativo, che può causare deformazioni, crepe e una perdita di precisione dimensionale. La brasatura utilizza temperature più basse e spesso riscalda l'intero assemblaggio in modo più uniforme, riducendo drasticamente il rischio di distorsione. Questo è vitale per componenti delicati o di alta precisione.

Creazione di Giunti Puliti e Finiti

I giunti brasati sono tipicamente lisci e ben formati, richiedendo poca o nessuna post-lavorazione o molatura. Questo è particolarmente vero nei processi in atmosfera controllata come la brasatura sottovuoto, che produce giunti eccezionalmente puliti e di alta qualità, privi di ossidi.

Ideale per Assemblaggi Complessi e Multi-Giunto

La brasatura si presta bene all'automazione e alla produzione ad alto volume. Un intero assemblaggio con giunti multipli può essere preparato con materiale d'apporto e riscaldato in un forno, consentendo la realizzazione simultanea ed efficiente di tutti i giunti.

Vantaggi Chiave della Saldatura

Quando la resistenza e la resistenza alla temperatura sono le preoccupazioni principali, il processo di fusione della saldatura è spesso la scelta superiore.

Resistenza Superiore del Giunto

Poiché la saldatura fonde i metalli genitori, il giunto risultante può essere forte quanto, o anche più forte, dei materiali di base stessi. La resistenza di un giunto brasato è limitata dalla resistenza della lega d'apporto, che è tipicamente inferiore a quella dei metalli genitori.

Prestazioni ad Alta Temperatura

Le prestazioni di un giunto saldato ad alte temperature sono limitate solo dai metalli genitori. Un giunto brasato, tuttavia, non può essere utilizzato a temperature di servizio che si avvicinano al punto di fusione della sua lega d'apporto. Questo rende la saldatura essenziale per applicazioni ad alta temperatura come motori e sistemi di scarico.

Semplicità per Applicazioni Strutturali Spesse

Per l'unione di sezioni spesse di metallo, come nella costruzione di edifici o nella produzione di attrezzature pesanti, la saldatura è generalmente più semplice ed economica. Richiede una preparazione del giunto meno precisa ed è più tollerante a spazi più ampi rispetto alla brasatura.

Comprendere i Compromessi e le Limitazioni

Nessuno dei due processi è universalmente migliore; la scelta è sempre una questione di bilanciare requisiti contrastanti per la tua specifica applicazione.

La Dipendenza della Brasatura dal Design del Giunto

La brasatura dipende criticamente da un giunto ben progettato. Lo spazio tra le parti deve essere stretto e costante (tipicamente da 0,001" a 0,005") affinché l'azione capillare funzioni efficacemente. Un accoppiamento scadente comporterà un giunto debole o incompleto.

L'Impatto della Saldatura sulle Proprietà dei Materiali

Il calore intenso della saldatura crea una Zona Termicamente Alterata (ZTA) nel metallo di base che circonda la saldatura. Questa zona può alterare la microstruttura del metallo, riducendone potenzialmente la resistenza, la duttilità o la resistenza alla corrosione se non controllata correttamente. La brasatura ha un effetto molto meno significativo sulle proprietà del materiale di base.

Il Ruolo Critico della Pulizia nella Brasatura

La brasatura richiede superfici perfettamente pulite. Qualsiasi olio, sporco o ossido impedirà al metallo d'apporto di "bagnare" il metallo di base e di fluire nel giunto, portando al fallimento. Sebbene la pulizia sia importante per la saldatura, la brasatura è molto meno tollerante alla contaminazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo giusto, identifica il tuo requisito più importante.

- Se il tuo obiettivo principale è la massima resistenza del giunto e il servizio ad alta temperatura: La saldatura è la scelta chiara, poiché il suo giunto fuso e monolitico offre resistenza e tenuta termica ineguagliabili.

- Se il tuo obiettivo principale è unire materiali dissimili o preservare le dimensioni delle parti: La brasatura è superiore, poiché il suo processo a bassa temperatura evita la fusione dei metalli di base e minimizza la distorsione termica.

- Se il tuo obiettivo principale è la produzione ad alto volume di assemblaggi complessi con un aspetto finito: La brasatura, in particolare la brasatura in forno, consente di realizzare più giunti contemporaneamente con una minima post-lavorazione.

- Se il tuo obiettivo principale è l'unione economica di acciaio strutturale spesso e semplice: La saldatura fornisce la resistenza necessaria ed è spesso il metodo più diretto ed economico per queste applicazioni.

In definitiva, comprendere che la saldatura crea una nuova struttura mentre la brasatura crea un legame è la chiave per sfruttare i punti di forza unici di ciascun metodo per il tuo progetto.

Tabella Riepilogativa:

| Caratteristica | Brasatura | Saldatura |

|---|---|---|

| Tipo di Processo | Legame (metallo d'apporto) | Fusione (metalli di base) |

| Il Metallo di Base si Fonde? | No | Sì |

| Ideale per Metalli Dissimili? | Eccellente | Difficile/Povero |

| Distorsione Termica | Minima | Significativa |

| Resistenza del Giunto | Buona (limitata dal riempitivo) | Superiore (corrisponde al metallo di base) |

| Servizio ad Alta Temperatura | Limitato dal punto di fusione del riempitivo | Eccellente (corrisponde al metallo di base) |

| Tolleranza del Giunto | Richiede uno spazio stretto e preciso | Più tollerante agli spazi |

| Ideale Per | Materiali dissimili, assemblaggi complessi, distorsione minima | Applicazioni strutturali, massima resistenza, uso ad alta temperatura |

Ancora incerto su quale processo di giunzione sia più adatto alla tua applicazione?

Gli esperti di KINTEK sono specializzati nel fornire le soluzioni di processo termico ideali per le tue esigenze di laboratorio e produzione. Che il tuo progetto richieda la precisione della brasatura o la resistenza della saldatura, possiamo aiutarti a selezionare l'attrezzatura e i materiali di consumo giusti per garantire un risultato di successo.

Lascia che KINTEK sia il tuo partner nella giunzione di precisione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura