In sostanza, l'acciaio viene sottoposto a quattro tipi principali di trattamento termico: ricottura, normalizzazione, tempra e rinvenimento. Questi processi non sono intercambiabili; ognuno comporta un ciclo preciso di riscaldamento e raffreddamento progettato per manipolare la struttura interna dell'acciaio e, di conseguenza, cambiare fondamentalmente le sue proprietà meccaniche come durezza, tenacità e duttilità.

Il trattamento termico è l'uso controllato della temperatura per riorganizzare la struttura cristallina interna, o "microstruttura", dell'acciaio. Gestendo attentamente la temperatura di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento, è possibile scambiare deliberatamente una proprietà con un'altra, ad esempio sacrificando un po' di durezza per ottenere una tenacità essenziale.

Perché il Trattamento Termico è Necessario

Per comprendere i quattro metodi, è necessario prima comprendere l'obiettivo. Il trattamento termico dell'acciaio consiste nel cambiarne intenzionalmente la struttura interna per adattarla a uno scopo specifico.

Il Ruolo della Microstruttura

L'acciaio, al microscopio, è un paesaggio di grani cristallini. La dimensione, la forma e la composizione di questi grani — la sua microstruttura — ne determinano il comportamento fisico.

Il punto cruciale è che il calore consente a questa struttura di cambiare. Quando viene riscaldato al di sopra di una temperatura critica (tipicamente oltre i 723°C o 1333°F), il carbonio e il ferro dell'acciaio formano una nuova struttura malleabile chiamata austenite. Ciò che accade al raffreddamento determina tutto.

Le Due Leve: Temperatura e Velocità di Raffreddamento

Ogni processo di trattamento termico manipola due variabili fondamentali: la temperatura di picco a cui l'acciaio viene riscaldato e la velocità con cui viene raffreddato.

Una velocità di raffreddamento lenta consente ai cristalli di formarsi in uno stato ordinato e a basso stress, risultando in un acciaio più morbido. Una velocità di raffreddamento rapida, o tempra, congela la struttura atomica in uno stato caotico e ad alto stress, risultando in un acciaio molto duro.

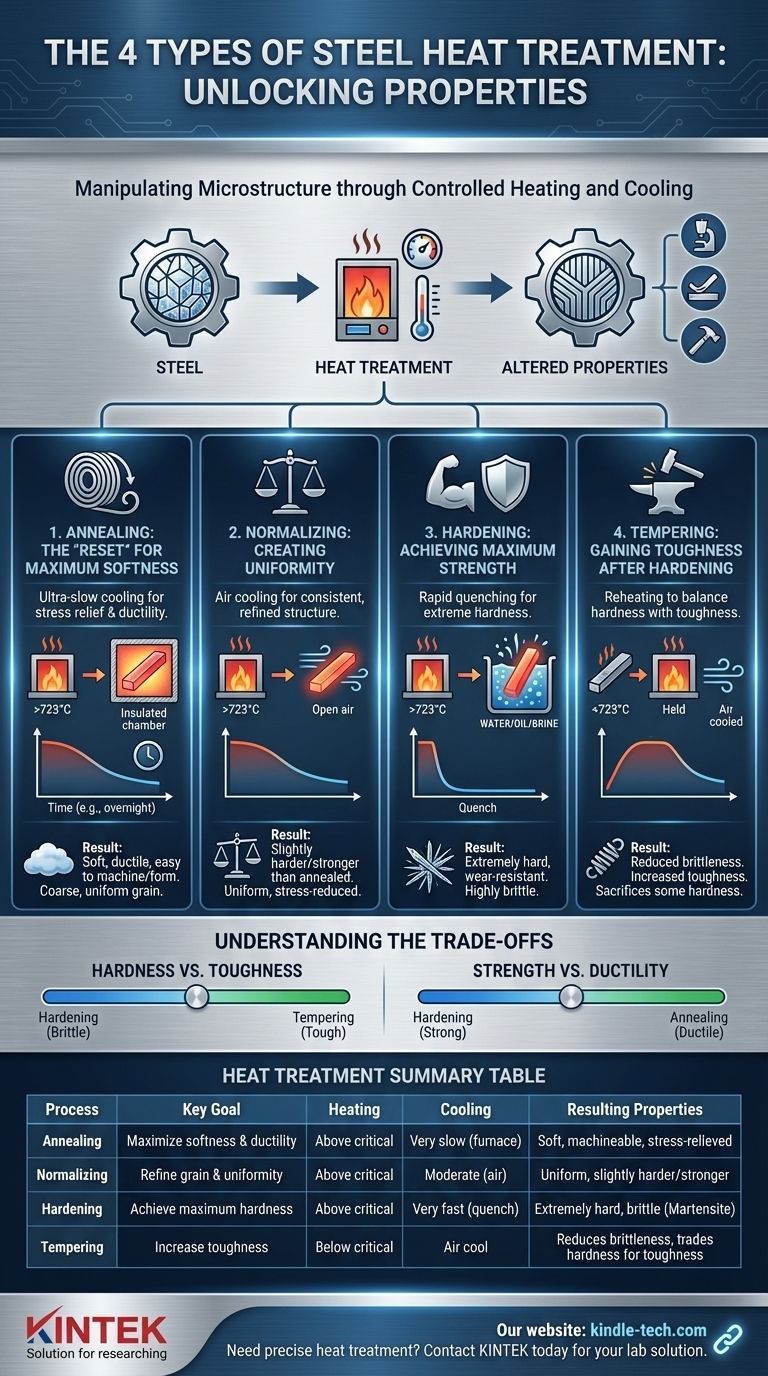

I Quattro Processi Fondamentali di Trattamento Termico

Ciascuno dei quattro processi principali utilizza questi principi per ottenere un risultato diverso.

1. Ricottura: Il "Reset" per la Massima Morbidezza

La ricottura è il processo di riscaldamento dell'acciaio al di sopra della sua temperatura critica, mantenendolo lì e quindi raffreddandolo il più lentamente possibile, spesso lasciandolo raffreddare durante la notte nel forno isolato.

Questo raffreddamento ultra-lento crea una microstruttura grossolana e uniforme che rende l'acciaio estremamente morbido, duttile e facile da lavorare o formare. È il processo definitivo di rilascio delle tensioni, che preme efficacemente il "pulsante di reset" sulla struttura interna del materiale.

2. Normalizzazione: Creare Uniformità

La normalizzazione comporta anch'essa il riscaldamento dell'acciaio al di sopra della sua temperatura critica. Tuttavia, viene quindi rimosso dal forno e raffreddato all'aria calma.

Questo raffreddamento ad aria è più veloce del raffreddamento in forno ma molto più lento della tempra. Il risultato è un acciaio leggermente più duro e resistente di un acciaio ricotto, ma non così morbido. L'obiettivo principale della normalizzazione è affinare la struttura del grano e creare un materiale più uniforme e consistente prima della successiva tempra.

3. Tempra: Ottenere la Massima Resistenza

La tempra mira a rendere l'acciaio il più duro possibile. L'acciaio viene riscaldato al di sopra della sua temperatura critica per formare austenite, quindi raffreddato rapidamente immergendolo in un liquido come acqua, olio o salamoia.

Questa severa tempra intrappola gli atomi di carbonio dell'acciaio in una microstruttura aghiforme e ad alto stress chiamata martensite. La martensite è estremamente dura e resistente all'usura, ma è anche molto fragile, come il vetro, e può frantumarsi sotto un impatto improvviso.

4. Rinvenimento: Acquisire Tenacità Dopo la Tempra

Un pezzo temprato è spesso troppo fragile per essere utile. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre tale fragilità.

L'acciaio temprato viene riscaldato a una temperatura molto più bassa (al di sotto del punto critico), mantenuto per un tempo specifico e quindi lasciato raffreddare. Questo processo allevia le tensioni interne e consente alla dura martensite di trasformarsi leggermente, sacrificando parte della durezza per ottenere una quantità significativa di tenacità, ovvero la capacità di assorbire energia e deformarsi senza fratturarsi.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è un atto deliberato di bilanciamento di proprietà in competizione. Raramente è possibile massimizzare tutto contemporaneamente.

Il Compromesso Durezza vs. Tenacità

Questo è il compromesso più critico nel trattamento termico.

- La tempra crea la massima durezza ma si traduce in estrema fragilità.

- Il rinvenimento scambia direttamente quella durezza con la tenacità. Maggiore è la temperatura di rinvenimento, maggiore è la durezza che si perde, ma più tenace diventa il pezzo.

Resistenza vs. Duttilità

Anche la resistenza (resistenza alla flessione) e la duttilità (capacità di essere allungato o deformato senza rompersi) sono proprietà opposte.

- La ricottura produce la massima duttilità ma la minima resistenza.

- La tempra produce la massima resistenza ma la minima duttilità.

Il Ruolo Critico del Carbonio

Questi processi di indurimento sono efficaci solo su acciai con un contenuto di carbonio sufficiente (tipicamente acciai al carbonio medio-alto). Gli acciai a basso tenore di carbonio non hanno il carbonio necessario per formare la dura struttura martensitica, quindi non possono essere significativamente induriti con questo metodo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo corretto dipende interamente dalla funzione prevista del componente finale.

- Se la tua attenzione principale è la massima lavorabilità o facilità di formatura: Scegli la ricottura per rendere l'acciaio il più morbido e duttile possibile.

- Se la tua attenzione principale è affinare la struttura del grano per un punto di partenza coerente: Usa la normalizzazione per creare un materiale uniforme e a ridotta sollecitazione prima di ulteriori lavorazioni.

- Se la tua attenzione principale è creare un utensile o un tagliente resistente all'usura: È necessario il processo in due fasi di tempra seguita da rinvenimento per ottenere un'elevata durezza con una tenacità utilizzabile.

- Se la tua attenzione principale è un pezzo durevole che deve resistere a urti o impatti: Usa la tempra seguita da un ciclo di rinvenimento a temperatura più alta per privilegiare la tenacità rispetto alla durezza massima.

Comprendere questi quattro processi ti dà il potere di trasformare un singolo pezzo di acciaio in un materiale ingegnerizzato con precisione per il suo compito.

Tabella Riassuntiva:

| Processo | Obiettivo Chiave | Riscaldamento | Raffreddamento | Proprietà Risultanti |

|---|---|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Sopra la temperatura critica | Molto lento (raffreddamento in forno) | Morbido, facile da lavorare, privo di stress |

| Normalizzazione | Affina la struttura del grano e l'uniformità | Sopra la temperatura critica | Moderato (aria calma) | Leggermente più duro/resistente della ricottura, uniforme |

| Tempra | Ottenere la massima durezza e resistenza all'usura | Sopra la temperatura critica | Molto rapido (tempra in acqua/olio) | Estremamente duro ma fragile (martensite) |

| Rinvenimento | Aumentare la tenacità dopo la tempra | Sotto la temperatura critica | Raffreddamento ad aria | Riduce la fragilità, scambia durezza con tenacità |

Hai bisogno di un trattamento termico preciso per i tuoi componenti? Il processo giusto è fondamentale per le prestazioni. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio per test e preparazione dei materiali. La nostra esperienza assicura che il tuo acciaio raggiunga l'esatta durezza, tenacità o duttilità richiesta. Contatta oggi i nostri esperti per discutere il tuo progetto e scoprire la soluzione di trattamento termico ideale!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- La sinterizzazione riduce la porosità? Padroneggia la scienza della densificazione dei materiali

- Quali sono le applicazioni primarie dei forni muffola e a tubo nei fotocatalizzatori? Ottimizzare il caricamento dei metalli e la sintesi del supporto

- Quali sono i 3 metodi ufficiali per determinare il contenuto di ceneri e acqua? Una guida all'analisi prossimale

- Com'è l'interno di un forno a muffola? Scopri i componenti chiave per una precisa lavorazione ad alta temperatura

- A cosa serve un forno ceramico? Lavorazione di precisione ad alta temperatura per i materiali

- Come si chiama un forno scientifico? La Guida Essenziale ai Forni da Laboratorio

- Che ruolo svolge un forno di trattamento termico di precisione nel processo di tempra T6? Ottimizzazione dei compositi A356-SiCp

- Quale ruolo svolge una muffola in forni per la sintesi di nanoparticelle di ZnO? Ottenere risultati cristallini ad alta purezza