In metallurgia, un forno a muffola è uno strumento essenziale per qualsiasi processo che richieda un riscaldamento preciso e ad alta temperatura in un ambiente controllato e privo di contaminanti. I suoi usi principali includono processi di trattamento termico come la tempra, la creazione e il test di leghe metalliche e l'esecuzione di test analitici come l'essiccazione di precipitati o la determinazione dell'infiammabilità dei materiali.

Il valore di un forno a muffola in metallurgia non risiede solo nella sua capacità di raggiungere alte temperature, ma nel suo design di base. La camera interna, o "muffola", isola il metallo dalla fonte di calore diretta, prevenendo la contaminazione da sottoprodotti della combustione e garantendo un ambiente termico uniforme per risultati prevedibili.

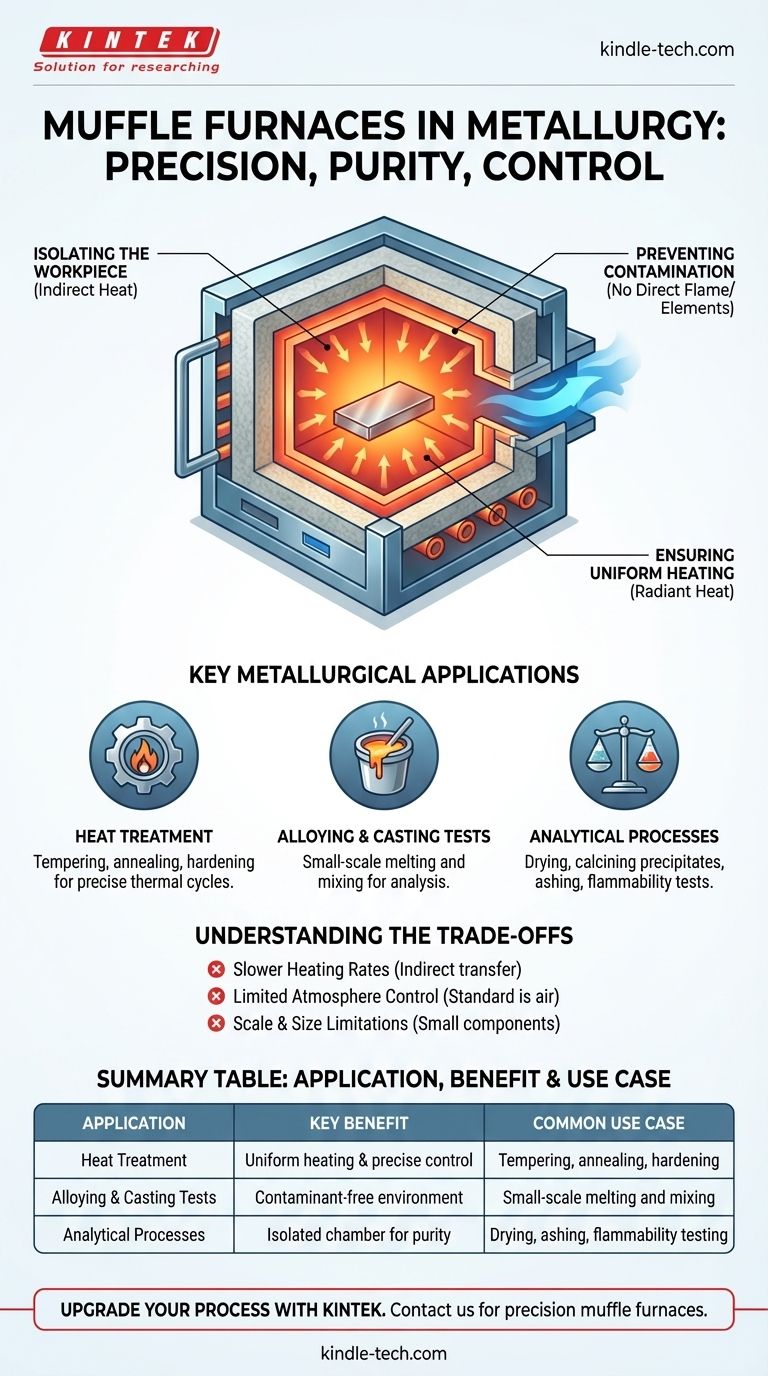

Il Principio Fondamentale: Perché una "Muffola" è Cruciale

La caratteristica distintiva di questo forno è la "muffola"—una camera separata e chiusa tipicamente realizzata in ceramica ad alta temperatura. Questo design è fondamentale per le sue applicazioni metallurgiche.

Isolamento del Pezzo

La muffola agisce come una barriera, proteggendo il materiale all'interno dal contatto diretto con gli elementi riscaldanti o le fiamme. Il calore viene trasferito indirettamente, principalmente per irraggiamento e convezione all'interno della camera.

Prevenzione della Contaminazione

Per molti processi metallurgici, la purezza è fondamentale. L'esposizione diretta ai gas di combustione (in un forno a gas) o agli elementi elettrici degradanti può introdurre impurità che reagiscono con il metallo, alterandone la composizione chimica e le proprietà meccaniche. La muffola previene questa contaminazione.

Garantire un Riscaldamento Uniforme

Poiché la muffola irradia calore da tutte le sue superfici interne, crea una zona di temperatura altamente uniforme attorno al pezzo. Questa uniformità è fondamentale per un trattamento termico coerente, garantendo che un intero componente raggiunga la stessa struttura metallurgica.

Principali Applicazioni Metallurgiche

Il principio del riscaldamento isolato e uniforme rende il forno a muffola ideale per diverse attività specifiche sia in ambienti di produzione che di laboratorio.

Trattamento Termico

Processi come tempra, ricottura e indurimento si basano su cicli termici precisi per alterare la microstruttura di un metallo, modificandone così durezza, duttilità e resistenza. Un forno a muffola fornisce il controllo e la stabilità della temperatura esatti richiesti per queste trasformazioni.

Test di Leghe e Fusione

Quando si sviluppano nuove leghe metalliche o si testano metodi di fusione su piccola scala, un forno a muffola consente ai metallurgisti di fondere e mescolare i costituenti a temperature precise. Ciò garantisce che il campione risultante abbia la fase e le proprietà desiderate per l'analisi.

Processi Analitici

Il forno è ampiamente utilizzato per la preparazione di campioni per l'analisi. Ciò include l'essiccazione e la calcinazione di precipitati per rimuovere umidità e composti volatili, lasciando una sostanza pura per la pesatura. Viene anche utilizzato nei test di infiammabilità ad alta temperatura e nella cenerizzazione, dove un materiale viene bruciato per determinarne il contenuto inorganico.

Comprendere i Compromessi

Sebbene incredibilmente utile, il forno a muffola non è lo strumento giusto per ogni compito termico. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Velocità di Riscaldamento più Lente

Poiché il calore viene trasferito indirettamente, i forni a muffola hanno generalmente velocità di riscaldamento più lente rispetto ai forni a fuoco diretto o a induzione. Questo può essere uno svantaggio in ambienti di produzione ad alto volume.

Controllo dell'Atmosfera

Un forno a muffola standard opera con un'atmosfera d'aria. Sebbene ciò sia sufficiente per molti compiti, i processi che richiedono un'atmosfera inerte specifica (ad esempio, argon, azoto) o reattiva necessitano di un forno a storta o a vuoto specializzato.

Scala e Dimensioni

I forni a muffola sono più comuni nei laboratori e nelle officine per componenti più piccoli o quantità di campioni. Per la lavorazione di pezzi molto grandi o la fusione di tonnellate di metallo, sono necessarie attrezzature su scala industriale come forni ad arco o grandi forni a batch.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, considera l'obiettivo primario del tuo processo termico.

- Se il tuo obiettivo principale è il trattamento termico preciso dei componenti: Un forno a muffola offre l'ambiente uniforme e privo di contaminanti necessario per alterare in modo affidabile le proprietà metallurgiche.

- Se il tuo obiettivo principale è il test analitico o la preparazione dei campioni: La camera isolata di un forno a muffola è essenziale per prevenire la contaminazione e garantire che i tuoi risultati riflettano le vere caratteristiche del materiale.

- Se il tuo obiettivo principale è la fusione ad alto volume o la lavorazione su larga scala: Probabilmente dovrai esaminare altri tipi di forni, come i forni a induzione o ad arco, progettati per una maggiore capacità e velocità.

In definitiva, comprendere il forno a muffola significa riconoscere il potere del riscaldamento controllato e isolato nel raggiungere la precisione metallurgica.

Tabella riassuntiva:

| Applicazione | Vantaggio Chiave | Caso d'Uso Comune |

|---|---|---|

| Trattamento Termico | Riscaldamento uniforme e controllo preciso della temperatura | Tempra, ricottura, indurimento dei metalli |

| Test di Leghe e Fusione | Ambiente privo di contaminanti | Fusione e miscelazione su piccola scala di leghe metalliche |

| Processi Analitici | Camera isolata per la purezza | Essiccazione di precipitati, cenerizzazione, test di infiammabilità |

Migliora i tuoi processi metallurgici con i forni a muffola di precisione di KINTEK. Le nostre attrezzature da laboratorio garantiscono un riscaldamento uniforme e privo di contaminanti per un trattamento termico affidabile, test delle leghe e preparazione dei campioni. Contattaci oggi per trovare il forno perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di combustione di un forno? Da 200°C a 3000°C, dipende dalle tue esigenze

- Qual è l'applicazione del forno a muffola nell'industria alimentare? Essenziale per un'accurata analisi delle ceneri alimentari

- Come influisce il calore sulla resistenza dei materiali? Comprendere la Degradazione Termica e la Rottura per Scorrimento (Creep)

- Qual è la temperatura di scarico della fornace? Un indicatore chiave di efficienza e sicurezza

- Cosa significa "sinterizzato" e perché è importante capirlo? Sblocca Materiali e Produzione Avanzati