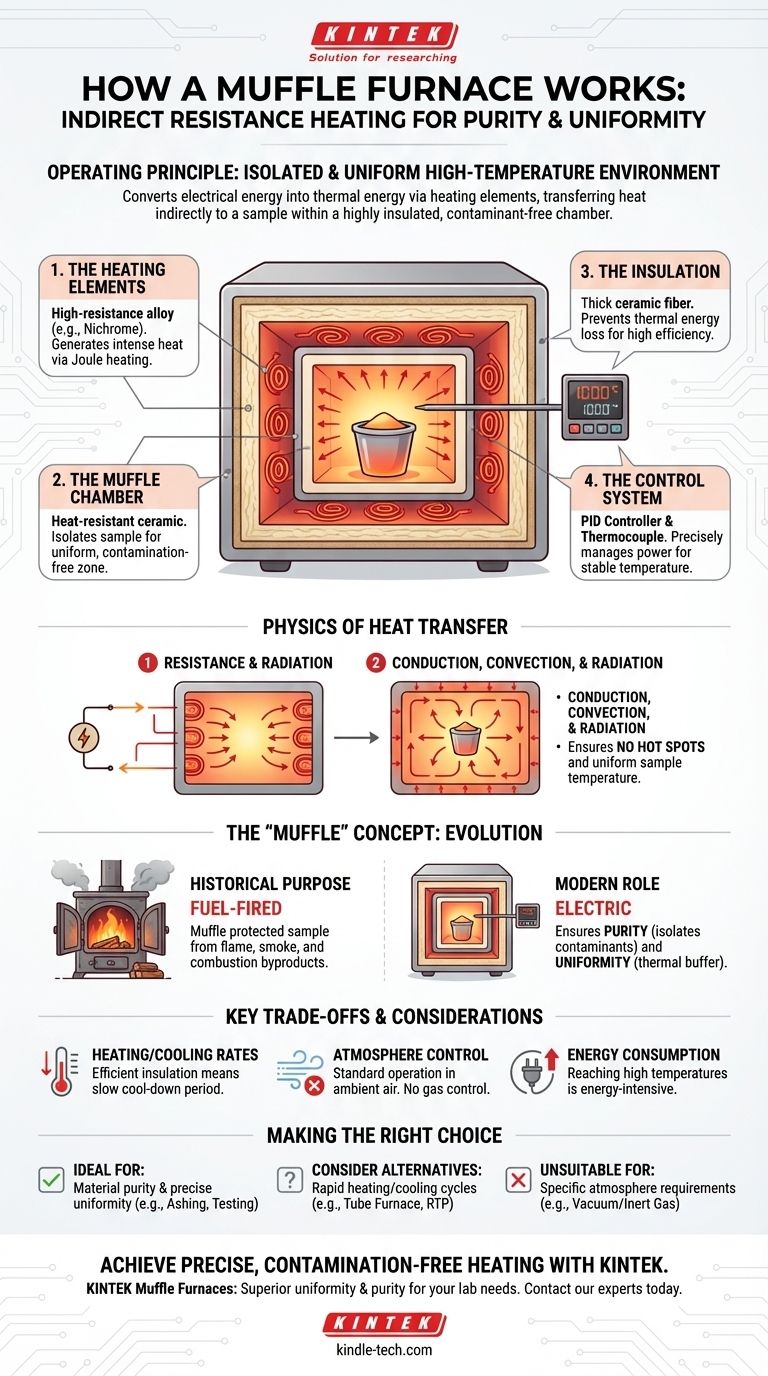

In sostanza, un forno a muffola opera sul principio del riscaldamento a resistenza indiretto all'interno di una camera altamente isolata. Funziona convertendo l'energia elettrica in energia termica utilizzando elementi riscaldanti. Questo calore viene quindi trasferito uniformemente a un campione all'interno di una camera isolata, garantendo che il campione non venga contaminato dalla fonte di calore stessa.

Lo scopo centrale di un forno a muffola non è solo quello di scaldarsi, ma di ottenere un ambiente ad alta temperatura puro, stabile e uniforme. Il design a "muffola" isola il materiale riscaldato, che è la chiave per ottenere risultati puliti e ripetibili nelle applicazioni scientifiche e industriali.

Decostruire il Forno: Componenti Essenziali e Funzione

Per comprendere il principio di funzionamento, dobbiamo prima esaminare i quattro sistemi essenziali che lavorano in concerto.

Gli Elementi Riscaldanti: La Fonte di Calore

Il lavoro inizia con gli elementi riscaldanti, tipicamente realizzati in una lega ad alta resistenza come il Nicromo. Quando una corrente elettrica elevata passa attraverso questi elementi, si riscaldano intensamente a causa del riscaldamento Joule (resistenza elettrica). Questo è il passaggio fondamentale di conversione energetica dall'elettricità al calore.

La Camera a Muffola: Il Cuore del Forno

Questa è la camera chiusa, a forma di scatola, in cui si posiziona il campione. È costruita con un materiale ceramico refrattario, denso e resistente al calore. Il ruolo principale di questa camera è contenere il campione e fornire una zona di riscaldamento uniforme, separata dagli elementi riscaldanti stessi.

L'Isolamento: Massimizzare l'Efficienza Termica

Attorno alla camera a muffola si trovano spessi strati di isolamento in fibra ceramica. Questo materiale è un pessimo conduttore di calore. Il suo compito è impedire la fuoriuscita dell'energia termica, consentendo al forno di raggiungere temperature molto elevate in modo efficiente e di mantenerle con meno potenza.

Il Sistema di Controllo: Garantire la Precisione

Un forno moderno si basa su un anello di controllo per gestire la temperatura. Una termocoppia (un sensore di temperatura) all'interno della camera misura costantemente la temperatura. Queste informazioni vengono inviate a un controllore PID (il "cervello"), che regola con precisione la potenza elettrica inviata agli elementi riscaldanti per mantenere la temperatura impostata con notevole accuratezza.

La Fisica del Trasferimento di Calore all'Interno della Camera

Il processo di riscaldamento di un campione all'interno del forno avviene in due fasi principali, che assicurano che la temperatura sia uniforme.

Fase 1: Riscaldamento a Resistenza e Irraggiamento

La corrente elettrica riscalda gli elementi avvolti attorno all'esterno della camera a muffola. Questi elementi roventi irradiano energia termica, riscaldando le pareti esterne della camera ceramica.

Fase 2: Conduzione, Convezione e Irraggiamento

Il calore si conduce attraverso le pareti della camera fino alla superficie interna. Le pareti interne calde riscaldano quindi il campione attraverso due meccanismi:

- Irraggiamento: Le pareti irradiano calore direttamente sul campione.

- Convezione: Le pareti riscaldano l'aria all'interno della camera, che poi circola e trasferisce calore al campione.

Questo trasferimento di calore indiretto e a più stadi è ciò che elimina i punti caldi e assicura che l'intero campione sperimenti una temperatura uniforme.

Comprendere il Concetto di "Muffola": Passato e Presente

Il termine "muffola" è fondamentale per comprendere lo scopo del forno. Il suo significato si è evoluto sottilmente con la tecnologia.

Lo Scopo Storico: Isolamento dai Contaminanti

Originariamente, i forni a muffola erano alimentati a combustibile. La muffola era un contenitore sigillato che proteggeva il pezzo in lavorazione dalla fiamma, dal fumo e dai sottoprodotti chimici della combustione. Ciò garantiva che la chimica del materiale non fosse alterata durante il riscaldamento.

Il Ruolo Moderno: Una Zona Uniforme e Priva di Contaminanti

Nei forni elettrici moderni, non ci sono sottoprodotti di combustione. Qui, la "muffola" si riferisce all'intero sistema della camera isolata. Il suo scopo è duplice:

- Purezza: Continua a isolare il campione da qualsiasi potenziale contaminante, comprese le scaglie provenienti dagli elementi riscaldanti.

- Uniformità: Ancora più importante, funge da buffer termico, smorzando il calore intenso proveniente dagli elementi per creare una zona di temperatura eccezionalmente stabile e uniforme.

Compromessi Chiave di un Forno a Muffola

Sebbene potenti, queste caratteristiche di progettazione comportano compromessi intrinseci che è necessario considerare.

Velocità di Riscaldamento e Raffreddamento

Lo stesso isolamento pesante che rende efficiente un forno a muffola significa anche che trattiene il calore per molto tempo. Sebbene possa riscaldarsi relativamente velocemente, il periodo di raffreddamento è spesso molto lento. Questo può essere un fattore limitante in ambienti ad alta produttività.

Controllo dell'Atmosfera

Un forno a muffola standard riscalda un campione in un'atmosfera di aria ambiente. Non controlla i gas all'interno della camera. Se il tuo processo richiede un'atmosfera inerte (come azoto o argon) o un vuoto per prevenire l'ossidazione, hai bisogno di un forno specializzato con porte per gas o di un forno a tubo o sottovuoto dedicato.

Consumo Energetico

Nonostante la loro efficienza, raggiungere e mantenere temperature molto elevate (sopra i 1000°C) è un processo ad alta intensità energetica che richiede una notevole potenza elettrica.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti aiuta a determinare se un forno a muffola è lo strumento giusto per il tuo compito.

- Se la tua attenzione principale è la purezza del materiale e la precisa uniformità della temperatura: Il forno a muffola è la scelta ideale per applicazioni come l'incenerimento (ashing), i test sui materiali o alcuni trattamenti termici.

- Se la tua attenzione principale sono i cicli rapidi di riscaldamento e raffreddamento: Potresti prendere in considerazione un forno a tubo o un sistema di trattamento termico rapido (RTP), che hanno una massa termica inferiore.

- Se la tua attenzione principale è l'elaborazione in un'atmosfera specifica: Un forno a muffola standard non è adatto; devi utilizzare un forno specificamente progettato per il funzionamento sottovuoto o a gas inerte.

Comprendendo il principio del riscaldamento elettrico isolato, puoi sfruttare con fiducia il forno a muffola per ottenere risultati ad alta temperatura affidabili e ripetibili.

Tabella Riassuntiva:

| Componente | Funzione Principale |

|---|---|

| Elementi Riscaldanti | Convertono l'energia elettrica in calore tramite resistenza (riscaldamento Joule). |

| Camera a Muffola | Fornisce una zona di riscaldamento isolata e uniforme, proteggendo il campione. |

| Isolamento | Massimizza l'efficienza impedendo la dispersione di calore. |

| Sistema di Controllo (PID) | Garantisce un controllo della temperatura preciso e stabile. |

| Trasferimento di Calore | Avviene tramite irraggiamento e convezione per un riscaldamento uniforme del campione. |

Pronto per ottenere un riscaldamento preciso e privo di contaminanti nel tuo laboratorio?

I forni a muffola di KINTEK sono progettati per una superiore uniformità della temperatura e purezza, rendendoli ideali per applicazioni come l'incenerimento, il trattamento termico e i test sui materiali. La nostra esperienza nelle apparecchiature da laboratorio assicura che tu ottenga una soluzione affidabile su misura per le tue esigenze specifiche.

Contatta oggi stesso i nostri esperti per discutere come un forno a muffola KINTEK può migliorare le capacità e l'affidabilità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è lo scopo principale di un forno? Una guida al riscaldamento, al comfort e alla trasformazione dei materiali

- A cosa serve un forno a muffola in laboratorio? Ottenere una lavorazione pulita ad alta temperatura

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- Qual è la funzione della muffola in vetroresina nell'industria alimentare? Garantire una determinazione accurata delle ceneri per il controllo qualità

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminanti