In sostanza, il processo di tempra per l'acciaio è diviso in quattro fasi distinte, ognuna delle quali si verifica all'interno di un intervallo di temperatura specifico e provoca cambiamenti unici nella microstruttura interna dell'acciaio. Queste fasi non sono solo pietre miliari arbitrarie di temperatura; rappresentano una sequenza prevedibile di trasformazioni metallurgiche che scambiano l'estrema durezza dell'acciaio temprato con la tanto necessaria tenacità e duttilità.

La tempra è meglio compresa non come un singolo evento di riscaldamento, ma come un viaggio controllato attraverso quattro fasi microstrutturali. La specifica "fase" in cui ci si ferma determina l'equilibrio finale tra durezza e tenacità, consentendo di adattare le proprietà dell'acciaio a un preciso requisito ingegneristico.

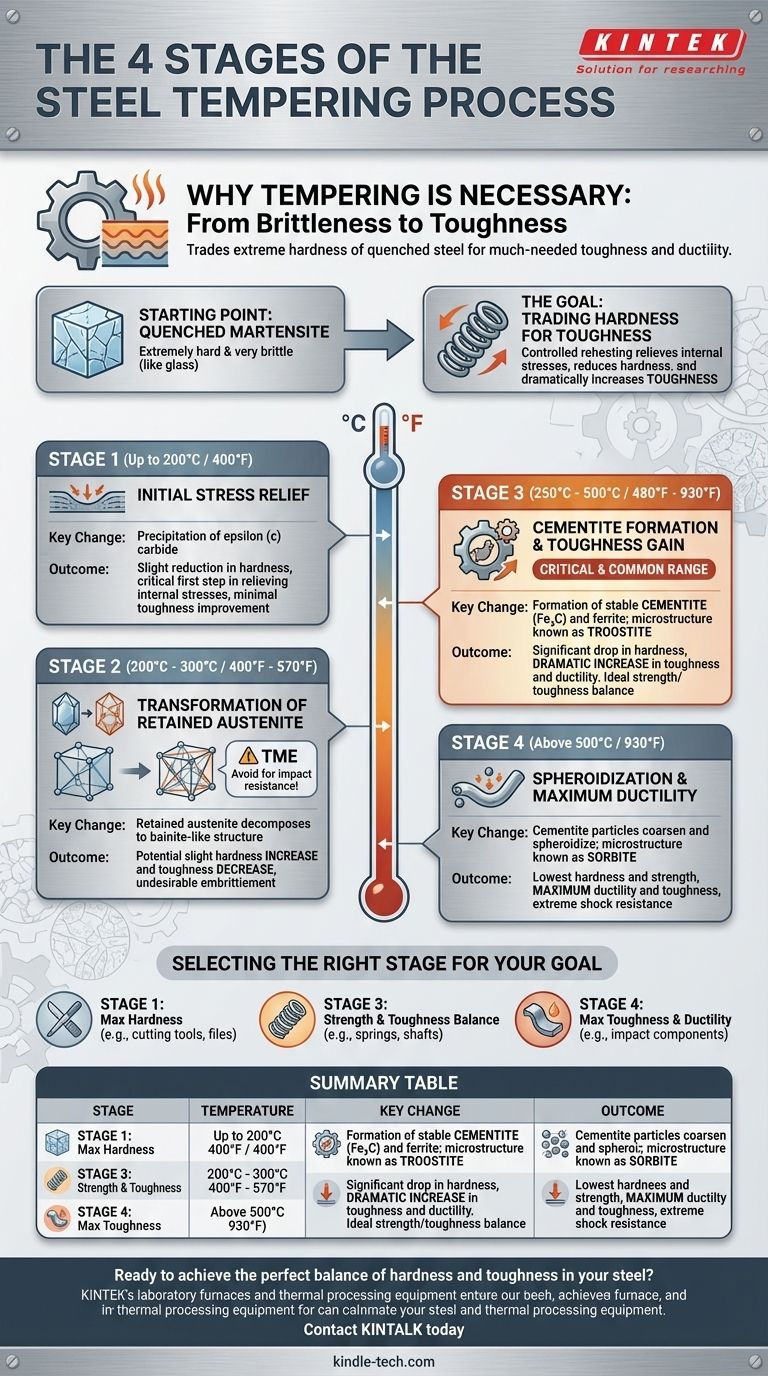

Perché la tempra è necessaria: dalla fragilità alla tenacità

Per comprendere le fasi della tempra, è necessario prima comprendere lo stato dell'acciaio immediatamente dopo la tempra. È un materiale di estremi, che è sia utile che pericoloso.

Il punto di partenza: martensite temprata

Quando l'acciaio viene riscaldato ad alta temperatura e poi raffreddato rapidamente (temprato), la sua struttura atomica viene intrappolata in una configurazione chiamata martensite.

Questa struttura martensitica è estremamente dura e molto fragile, come il vetro. Sebbene l'elevata durezza sia buona per la resistenza all'usura, la fragilità rende l'acciaio inutile per la maggior parte delle applicazioni, poiché si frantumerebbe sotto impatto o stress.

L'obiettivo: scambiare la durezza con la tenacità

La tempra è il processo controllato di riscaldamento di questo acciaio martensitico fragile a una temperatura inferiore al suo punto di trasformazione.

Questo riscaldamento fornisce agli atomi di carbonio intrappolati energia sufficiente per muoversi e riorganizzarsi in strutture più stabili. Questo processo allevia le tensioni interne e riduce sistematicamente la durezza aumentando drasticamente la tenacità, ovvero la capacità di assorbire energia e deformarsi senza fratturarsi.

Le quattro fasi della tempra spiegate

Ogni fase è definita da un intervallo di temperatura e da un evento microstrutturale chiave. Le temperature sono approssimative e possono variare in base al contenuto specifico di lega dell'acciaio.

Fase 1 (fino a 200°C / 400°F): Rilascio iniziale delle tensioni

In questa prima fase, la struttura martensitica altamente sollecitata inizia a rilassarsi. Iniziano a precipitare particelle estremamente fini di un carburo, noto come carburo epsilon (ε).

Ciò provoca una leggera riduzione della durezza ma fornisce il primo passo critico per alleviare le tensioni interne create durante la tempra. Il miglioramento della tenacità è minimo.

Fase 2 (200°C - 300°C / 400°F - 570°F): Trasformazione dell'austenite residua

Dopo la tempra, non tutta la struttura dell'acciaio potrebbe essersi trasformata in martensite. Parte della struttura originale ad alta temperatura, l'austenite, può essere mantenuta.

In questo intervallo di temperatura, questa austenite residua si decompone in una struttura simile alla bainite. Questa trasformazione può paradossalmente causare un leggero aumento della durezza e una diminuzione della tenacità, un effetto spesso indesiderabile.

Fase 3 (250°C - 500°C / 480°F - 930°F): Formazione di cementite e guadagno di tenacità

Questo è l'intervallo di tempra più critico e comune per un vasto numero di applicazioni. I carburi epsilon instabili della Fase 1 vengono sostituiti da particelle stabili di cementite (Fe₃C).

La struttura martensitica si scompone completamente in un composito tenace di ferrite e cementite finemente dispersa. Questa fase vede un calo significativo della durezza ma un aumento drammatico della tenacità e della duttilità. La microstruttura qui formata è storicamente nota come troostite.

Fase 4 (sopra 500°C / 930°F): Sferoidizzazione e massima duttilità

A queste temperature di tempra più elevate, le particelle di cementite iniziano a ingrossarsi e a cambiare da una forma a placca o a bastoncino a piccole sfere, un processo chiamato sferoidizzazione.

Ciò si traduce nella minima durezza e resistenza ma nella massima duttilità e tenacità. Questa struttura altamente duttile, storicamente chiamata sorbite, è ideale per applicazioni che richiedono un'estrema resistenza agli urti rispetto alla durezza assoluta.

Comprendere i compromessi e le insidie

Sebbene la tempra sia una soluzione, presenta complessità che possono ingannare gli incauti. Comprendere questi fenomeni è fondamentale per ottenere risultati coerenti.

Fragilità da martensite temprata (TME)

Conosciuta anche come "fragilità blu", questo fenomeno si verifica durante la tempra nell'intervallo della Fase 2 (all'incirca 250°C - 400°C / 480°F - 750°F).

La precipitazione dei carburi lungo piani specifici nella microstruttura porta a una significativa perdita di tenacità. Per questo motivo, questo intervallo di temperatura è quasi sempre evitato per i componenti che richiedono resistenza agli urti.

La curva Durezza vs. Tenacità

La relazione è una curva inversa. All'aumentare della temperatura di tempra, la durezza segue una pendenza discendente mentre la tenacità segue una pendenza ascendente.

L'obiettivo dell'ingegnere è trovare il punto preciso su quella curva che offra la combinazione ottimale di proprietà richieste per l'applicazione specifica.

Selezione della fase di tempra corretta per il tuo obiettivo

La scelta della temperatura di tempra è una decisione ingegneristica deliberata basata interamente sull'uso previsto del pezzo finale.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (ad es. utensili da taglio, lime): Utilizzerai una tempra a bassa temperatura all'interno della Fase 1 per alleviare le tensioni senza sacrificare significativamente la durezza.

- Se il tuo obiettivo principale è un equilibrio tra elevata resistenza e buona tenacità (ad es. molle, alberi, bulloni strutturali): Tempererai direttamente nella Fase 3 per sviluppare una struttura troostitica forte e resiliente.

- Se il tuo obiettivo principale è la massima tenacità e duttilità (ad es. componenti che devono resistere a forti impatti): Utilizzerai una tempra ad alta temperatura nella Fase 4 per ottenere una struttura sferoidizzata morbida e altamente formabile.

Comprendendo queste fasi, si passa dal semplice seguire una ricetta al prendere decisioni informate che controllano con precisione le prestazioni finali dell'acciaio.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Cambiamento microstrutturale chiave | Risultato principale |

|---|---|---|---|

| Fase 1 | Fino a 200°C (400°F) | Precipitazione del carburo epsilon | Rilascio iniziale delle tensioni, leggera riduzione della durezza |

| Fase 2 | 200°C - 300°C (400°F - 570°F) | Decomposizione dell'austenite residua | Potenziale di infragilimento (TME) |

| Fase 3 | 250°C - 500°C (480°F - 930°F) | Formazione di cementite stabile (Fe₃C) | Significativo guadagno di tenacità, equilibrio ideale resistenza/tenacità |

| Fase 4 | Sopra 500°C (930°F) | Sferoidizzazione della cementite | Massima duttilità e resistenza agli urti |

Pronto a raggiungere il perfetto equilibrio tra durezza e tenacità nel tuo acciaio?

In KINTEK, siamo specializzati nella fornitura di forni da laboratorio precisi e attrezzature per il trattamento termico di cui hai bisogno per eseguire processi di tempra controllati. Sia che tu stia sviluppando utensili da taglio che richiedono la tempra di Fase 1 o componenti resistenti agli urti che necessitano del trattamento di Fase 4, le nostre soluzioni offrono l'accuratezza e l'affidabilità essenziali per risultati ripetibili.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue specifiche sfide metallurgiche. Contatta KINTALK oggi stesso per discutere le esigenze di trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia