Al suo centro, la deposizione chimica da fase vapore (CVD) è un processo di produzione eccezionalmente versatile e preciso. I suoi vantaggi principali derivano dal suo metodo unico di costruzione dei materiali atomo per atomo a partire da precursori chimici, consentendo la creazione di film sottili di elevata purezza, uniformi e durevoli su una vasta gamma di substrati, inclusi quelli con forme complesse.

La forza fondamentale della CVD risiede nella sua dipendenza da reazioni chimiche controllate piuttosto che dall'applicazione fisica a linea di vista. Ciò consente di produrre rivestimenti superiori e altamente uniformi che possono penetrare geometrie intricate, rendendola una tecnologia fondamentale in settori che vanno dai semiconduttori ai materiali avanzati.

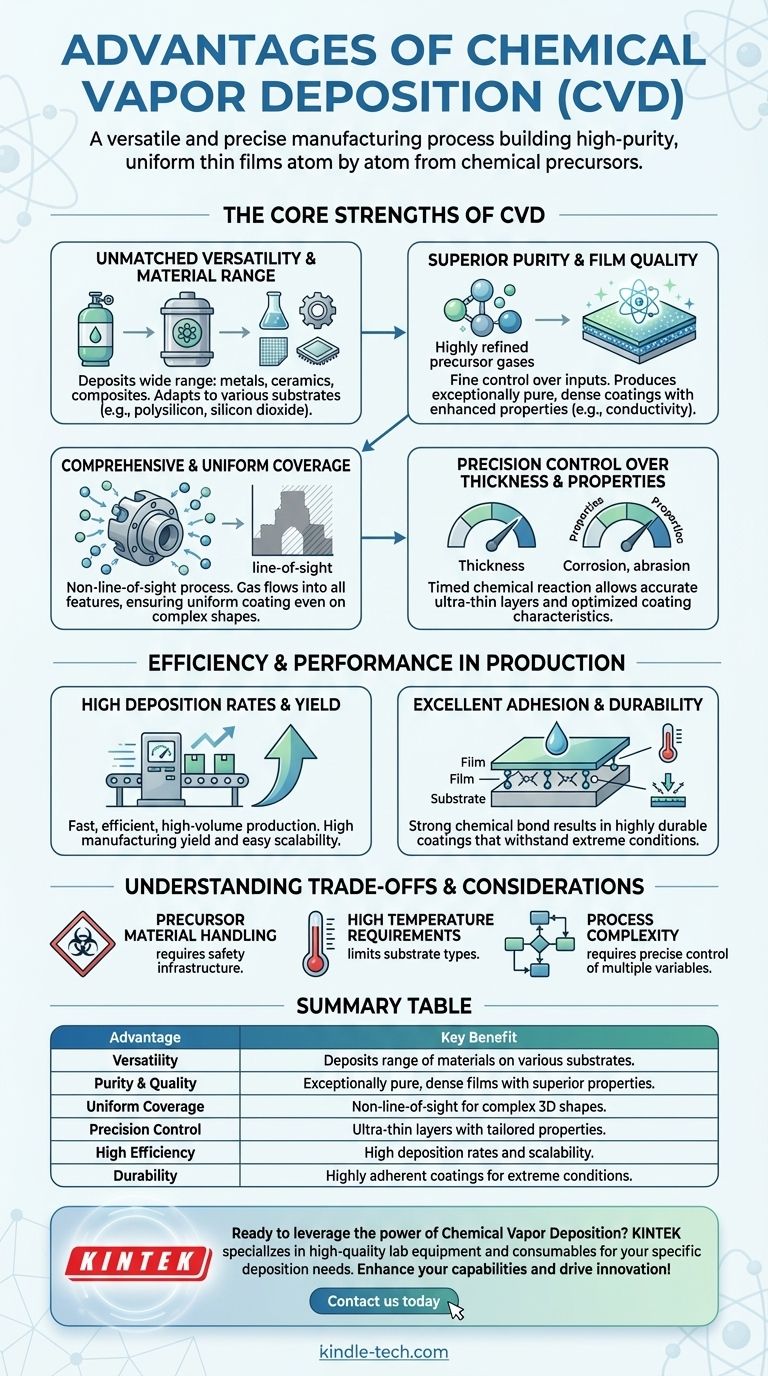

I Punti di Forza Fondamentali della Deposizione Chimica da Fase Vapore

I vantaggi della CVD non sono benefici isolati, ma punti di forza interconnessi che derivano direttamente dal suo processo chimico in fase gassosa. Comprendere questi principi è fondamentale per sfruttare efficacemente la tecnologia.

Versatilità e Gamma di Materiali Senza Pari

La CVD non è limitata a una specifica classe di materiali. Poiché il processo è guidato dalla chimica dei gas precursori, può essere adattato per depositare di tutto, dai metalli e ceramiche ai compositi specializzati.

Ciò consente il suo utilizzo su un'ampia gamma di substrati, inclusi vetro, metalli e ceramiche. Materiali come il polisilicio, fondamentale per l'industria solare, e il biossido di silicio, una pietra angolare della microelettronica, sono comunemente prodotti utilizzando la CVD.

Purezza Superiore e Qualità del Film

Il processo consente un controllo eccezionalmente fine sugli input. Utilizzando gas precursori altamente raffinati, la CVD può generare film e rivestimenti incredibilmente puri e densi.

Questa purezza si traduce in proprietà dei materiali migliorate, come una maggiore conducibilità elettrica e termica e una migliore compatibilità quando miscelati con altri materiali. Le superfici risultanti sono anche eccezionalmente lisce.

Copertura Completa e Uniforme

Una caratteristica distintiva della CVD è che si tratta di un processo senza linea di vista. I gas precursori fluiscono e si diffondono in ogni fessura e caratteristica di un componente prima di reagire per formare il film solido.

Ciò garantisce un rivestimento completamente uniforme, anche su componenti con forme complesse e tridimensionali. Questa capacità è difficile o impossibile da ottenere con metodi a linea di vista, che possono creare "ombre" o aree di rivestimento sottile.

Controllo Preciso su Spessore e Proprietà

Poiché il film viene costruito attraverso una reazione chimica temporizzata, gli ingegneri hanno il pieno controllo sul processo. Ciò consente la creazione di strati ultrasottili con notevole accuratezza e controllo dello spessore.

Questa precisione è essenziale per applicazioni come circuiti elettrici e semiconduttori. Inoltre, la chimica dei gas può essere ottimizzata per produrre rivestimenti con caratteristiche specifiche, come una maggiore resistenza alla corrosione o resistenza all'abrasione.

Efficienza e Prestazioni nella Produzione

Oltre alle sue capacità tecniche, la CVD offre significativi vantaggi pratici per la produzione e le applicazioni ad alte prestazioni.

Alti Tassi di Deposizione e Resa

I sistemi CVD sono generalmente veloci ed efficienti, capaci di depositare materiale ad alte velocità. Ciò li rende adatti per ambienti di produzione ad alto volume.

Il processo è noto anche per l'elevata resa produttiva e la relativa semplicità nel passaggio dallo sviluppo in laboratorio alla produzione industriale su vasta scala.

Eccellente Adesione e Durabilità

Il legame chimico formato tra il film depositato e il substrato durante il processo CVD si traduce in un'adesione encomiabile.

Ciò crea rivestimenti altamente durevoli che possono resistere ad ambienti ad alto stress, temperature estreme e significative variazioni di temperatura senza delaminazione o cedimento.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la CVD non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento delle sue complessità operative e dei suoi requisiti.

Gestione dei Materiali Precursori

I gas precursori utilizzati nella CVD possono essere costosi, tossici, corrosivi o infiammabili. Ciò impone investimenti significativi in infrastrutture di sicurezza, protocolli di gestione e gestione della catena di approvvigionamento.

Requisiti di Alta Temperatura

Molti, anche se non tutti, i processi CVD richiedono temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali substrato che possono essere rivestiti, poiché alcuni potrebbero essere danneggiati o deformati dal calore.

Complessità del Processo

Ottenere i risultati di alta qualità per cui la CVD è nota richiede un controllo preciso di più variabili contemporaneamente. Fattori come temperatura, pressione, velocità di flusso dei gas e geometria del reattore devono essere attentamente ottimizzati, il che può rendere lo sviluppo del processo un'impresa complessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di deposizione dipende interamente dal tuo obiettivo finale. La CVD eccelle in scenari specifici in cui i suoi vantaggi unici forniscono un percorso chiaro verso il successo.

- Se il tuo obiettivo principale sono l'elettronica avanzata o i semiconduttori: La capacità della CVD di creare film ultrasottili, eccezionalmente puri con un controllo preciso e uniforme dello spessore è il suo vantaggio più critico.

- Se il tuo obiettivo principale sono i rivestimenti industriali durevoli: Il vantaggio chiave è la capacità della CVD di formare strati densi e altamente aderenti con resistenza all'usura, alla corrosione e al calore su misura, anche su parti complesse.

- Se il tuo obiettivo principale è la produzione di materiali ad alto volume e alta purezza: La combinazione di alti tassi di deposizione, scalabilità e qualità costante rende la CVD una scelta efficiente e affidabile.

In definitiva, la deposizione chimica da fase vapore consente agli ingegneri di costruire materiali superiori fin dalle fondamenta, rendendola uno strumento indispensabile per l'innovazione moderna.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Versatilità | Deposita una vasta gamma di materiali (metalli, ceramiche) su vari substrati. |

| Purezza e Qualità | Produce film eccezionalmente puri e densi con proprietà dei materiali superiori. |

| Copertura Uniforme | Il processo senza linea di vista assicura un rivestimento uniforme su forme 3D complesse. |

| Controllo di Precisione | Consente strati ultrasottili con spessore accurato e proprietà su misura. |

| Alta Efficienza | Alti tassi di deposizione e scalabilità per la produzione di volume. |

| Durabilità | Crea rivestimenti altamente aderenti che resistono a condizioni estreme. |

Pronto a sfruttare la potenza della deposizione chimica da fase vapore nella tua ricerca o produzione?

KINTEK è specializzata nel fornire attrezzature e materiali di consumo di alta qualità per soddisfare le tue specifiche esigenze di deposizione. Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti industriali durevoli o materiali di elevata purezza, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori con efficienza e precisione.

Contattaci oggi stesso per discutere come le nostre soluzioni CVD possono migliorare le capacità del tuo laboratorio e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore