In sostanza, la sinterizzazione delle polveri è un processo di produzione che trasforma polveri metalliche o ceramiche in un oggetto solido e coerente. Lo ottiene applicando calore a una forma preformata, portando la temperatura abbastanza alta da legare insieme le particelle di polvere, ma rimanendo appena al di sotto del punto di fusione del materiale. Questa fusione a livello atomico è ciò che conferisce al pezzo finale la sua resistenza e densità.

Il principio fondamentale della sinterizzazione è semplice: non è necessario fondere un materiale per renderlo solido. Controllando attentamente il calore e talvolta la pressione, è possibile fondere singole particelle di polvere in un componente forte e funzionale, offrendo una potente alternativa alla fusione o alla lavorazione meccanica tradizionali.

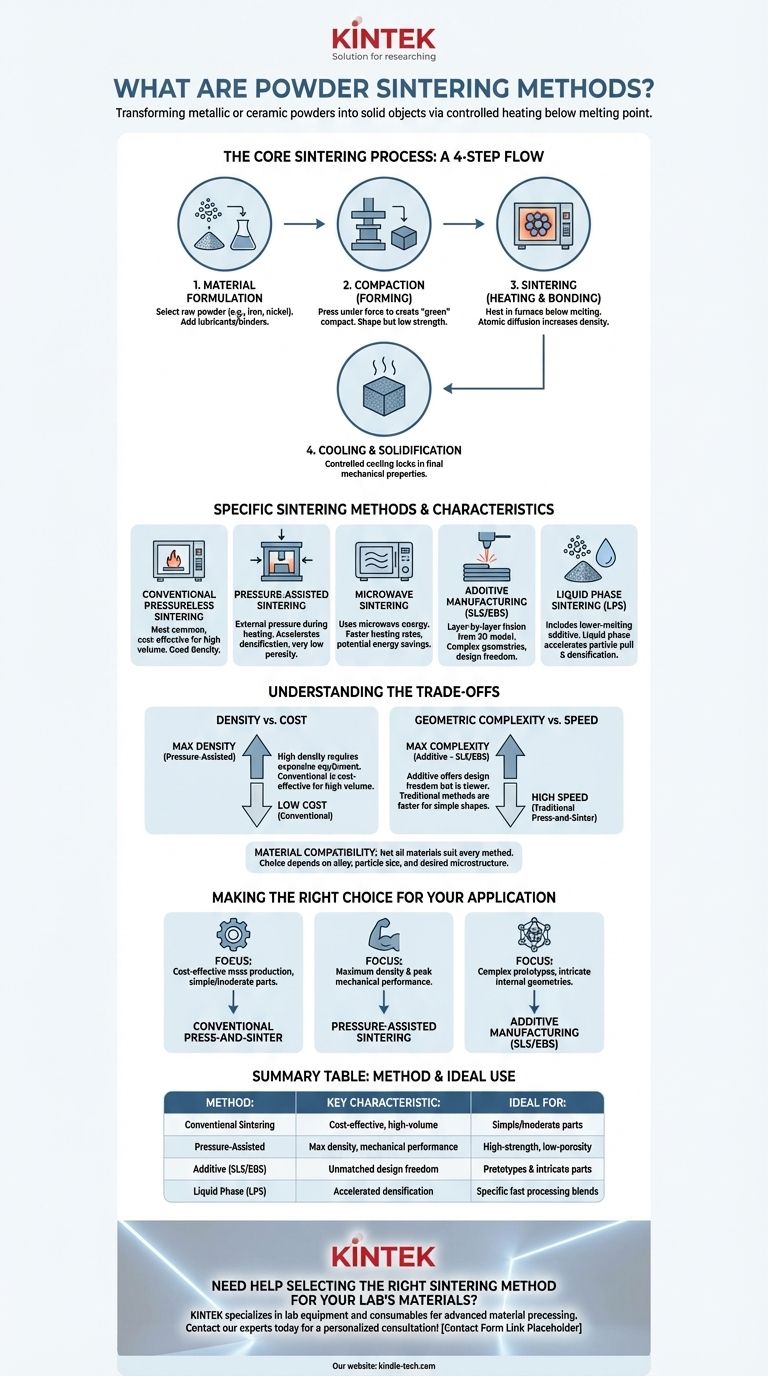

Il Processo di Sinterizzazione Fondamentale: Una Ripartizione Passo Passo

Quasi tutti i metodi di sinterizzazione si basano su un processo fondamentale a più fasi. Comprendere questa sequenza centrale è fondamentale per afferrare il funzionamento delle tecniche più specializzate.

Fase 1: Formulazione del Materiale

Il processo inizia selezionando e preparando la polvere grezza. La scelta del metallo, come ferro, nichel, rame o molibdeno, determina direttamente le proprietà finali del componente.

Spesso vengono aggiunti lubrificanti o agenti leganti per migliorare il modo in cui la polvere scorre e si compatta nella fase successiva.

Fase 2: Compattazione (Formazione del Pezzo "Verde")

La miscela di polvere preparata viene caricata in uno stampo e compressa sotto una forza significativa. Questo è il metodo più comune di formatura pressurizzata.

Questa fase crea un oggetto fragile, pre-sinterizzato, noto come "compatto verde". Ha la forma desiderata ma manca della resistenza e della durezza finali del pezzo finito.

Fase 3: Sinterizzazione (Riscaldamento e Legame)

Il pezzo verde viene spostato in un forno a atmosfera controllata e riscaldato. La temperatura viene portata appena al di sotto del punto di fusione del materiale.

A questa alta temperatura, la diffusione atomica accelera. Le particelle iniziano a fondersi nei loro punti di contatto attraverso meccanismi come la diffusione al bordo di grano e la diffusione superficiale, riducendo la porosità e aumentando la densità del pezzo.

Fase 4: Raffreddamento e Solidificazione

Dopo essere stato mantenuto alla temperatura di sinterizzazione per un tempo prestabilito, il componente viene raffreddato in modo controllato. Ciò gli consente di solidificarsi in una massa singola e unificata con le sue proprietà meccaniche finali bloccate.

Uno Sguardo Più Ravvicinato ai Metodi di Sinterizzazione Specifici

Sebbene il processo fondamentale sia coerente, sono stati sviluppati diversi metodi distinti per ottimizzare materiali, densità e applicazioni diversi.

Sinterizzazione Convenzionale Senza Pressione

Questo è il metodo più comune e diretto, che segue l'esatto processo in quattro fasi descritto sopra. È molto efficace per la produzione di massa di pezzi per i quali una densità ultra-elevata non è il requisito principale.

Sinterizzazione Assistita dalla Pressione

Questa categoria di metodi applica pressione esterna durante la fase di riscaldamento. La forza combinata e il calore accelerano drasticamente la densificazione, producendo pezzi con porosità molto bassa e proprietà meccaniche superiori.

Sinterizzazione a Microonde

Invece di un forno convenzionale, questa tecnica utilizza l'energia a microonde per riscaldare il materiale. Ciò può portare a velocità di riscaldamento molto più rapide e un potenziale minor consumo energetico, rendendola un'area di sviluppo attivo.

Metodi di Produzione Additiva (SLS ed EBS)

Tecniche come la Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione a Fascio di Elettroni (EBS) sono rivoluzionarie. Utilizzano un fascio ad alta energia per sinterizzare il materiale in polvere strato per strato direttamente da un modello 3D.

Questi metodi combinano efficacemente le fasi di compattazione e sinterizzazione, consentendo la creazione di geometrie estremamente complesse impossibili da produrre con la tradizionale compattazione a stampo.

Sinterizzazione in Fase Liquida (LPS)

LPS è una variante in cui la miscela di polveri include un materiale secondario con un punto di fusione più basso. Durante il riscaldamento, questo materiale secondario si scioglie, creando una fase liquida che attira le particelle solide primarie insieme più rapidamente ed efficacemente tramite azione capillare, accelerando la densificazione.

Comprendere i Compromessi

La scelta di un metodo di sinterizzazione richiede il bilanciamento di priorità concorrenti. Nessuna tecnica singola è universalmente superiore; la scelta ottimale dipende interamente dagli obiettivi del progetto.

Densità rispetto al Costo

Metodi come la sinterizzazione assistita dalla pressione producono pezzi eccezionalmente densi ma richiedono attrezzature più complesse e costose. La sinterizzazione convenzionale è più conveniente per la produzione ad alto volume in cui una buona densità, ma non perfetta, è accettabile.

Complessità Geometrica rispetto alla Velocità

I metodi additivi come la SLS offrono una libertà di progettazione impareggiabile per la creazione di parti intricate. Tuttavia, per produrre migliaia di forme relativamente semplici, la tradizionale pressatura e sinterizzazione è significativamente più veloce ed economica.

Compatibilità dei Materiali

Non tutti i materiali rispondono allo stesso modo a ogni metodo. La lega specifica, la dimensione delle particelle e la microstruttura finale desiderata possono rendere un materiale ben adatto a una tecnica ma difficile da processare con un'altra.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo finale dovrebbe guidare la scelta del metodo di sinterizzazione.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa di pezzi da semplici a moderatamente complessi: La pressatura e sinterizzazione convenzionale è lo standard del settore per una ragione.

- Se la tua priorità principale è ottenere la massima densità e le migliori prestazioni meccaniche: La sinterizzazione assistita dalla pressione è il percorso più diretto per creare componenti quasi completamente densi.

- Se la tua priorità principale è creare prototipi complessi o pezzi con geometrie interne intricate: I metodi di produzione additiva come SLS o EBS offrono una libertà di progettazione impareggiabile.

Comprendere questi percorsi distinti ti consente di selezionare il processo di produzione preciso per ottenere le proprietà del materiale desiderate con un'efficienza ottimale.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Sinterizzazione Convenzionale | Produzione ad alto volume ed economica | Pezzi semplici o moderatamente complessi |

| Assistita dalla Pressione | Massima densità e prestazioni meccaniche | Componenti ad alta resistenza e bassa porosità |

| Additiva (SLS/EBS) | Libertà di progettazione impareggiabile per geometrie complesse | Prototipi e pezzi intricati |

| Fase Liquida (LPS) | Densificazione accelerata con un additivo a punto di fusione inferiore | Miscele di materiali specifiche che richiedono una lavorazione rapida |

Hai bisogno di aiuto per selezionare il metodo di sinterizzazione giusto per i materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la lavorazione avanzata dei materiali. Sia che tu stia sviluppando nuove leghe o producendo componenti ceramici ad alte prestazioni, la nostra esperienza può aiutarti a ottenere risultati ottimali. Discutiamo i requisiti del tuo progetto e troviamo la soluzione perfetta per le esigenze del tuo laboratorio.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quante volte si può temprare il metallo? Comprendere i limiti dell'integrità del materiale

- A cosa serve la tempra sottovuoto? Ottenere una resistenza superiore e una finitura impeccabile

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Qual è la pressione minima in una camera a vuoto? Ottieni il vuoto ideale per la tua applicazione

- Qual è lo scopo di un forno di essiccazione sottovuoto di laboratorio nella post-elaborazione di catalizzatori e prodotti di reazione?

- Qual è il movimento del calore nel vuoto? Padroneggiare la radiazione termica per un controllo preciso

- Perché un forno di essiccazione sottovuoto è preferito per la disidratazione del catalizzatore Si-RuO2? Preservare l'integrità strutturale e chimica

- Perché un forno a essiccazione sottovuoto è essenziale nella preparazione del ferrato(VI)? Preserva l'integrità chimica con l'essiccazione a bassa temperatura