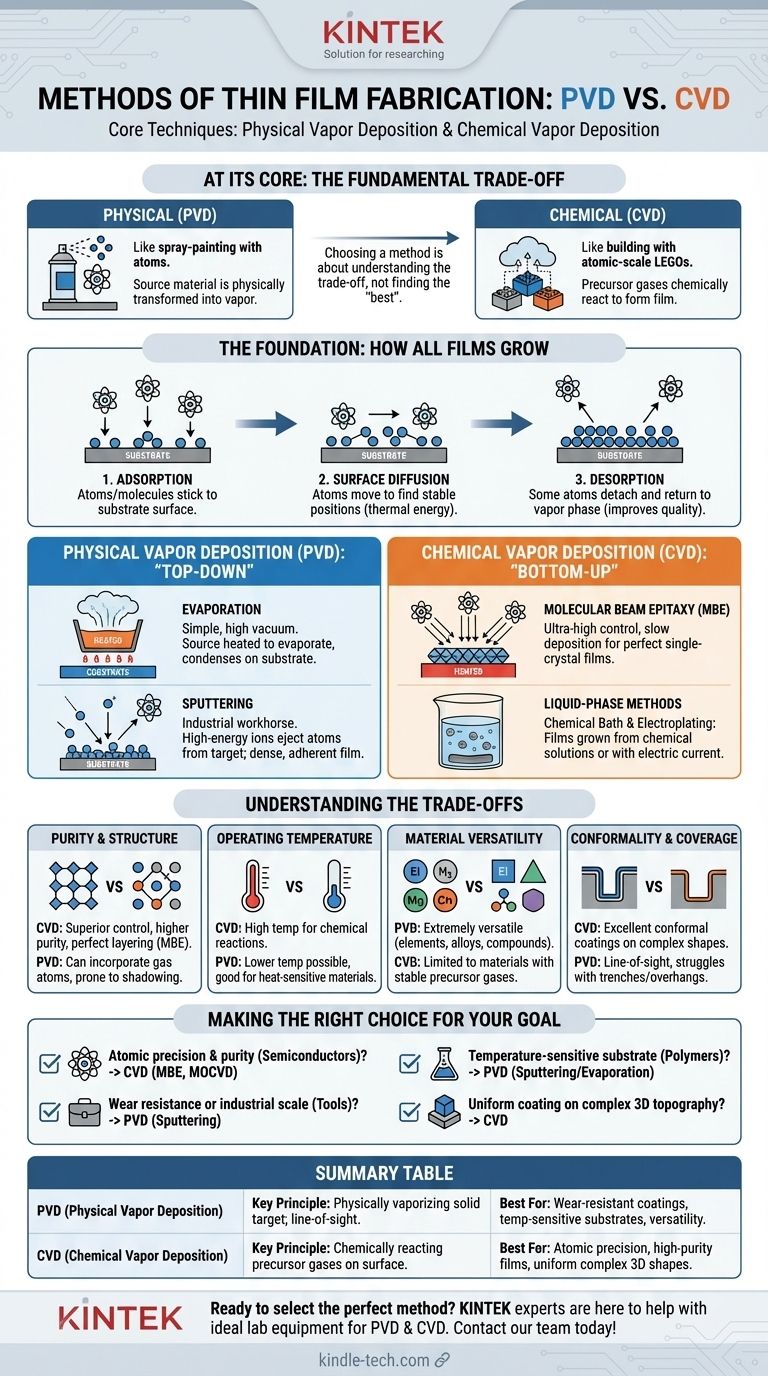

In sostanza, la fabbricazione di film sottili viene realizzata attraverso due famiglie principali di tecniche: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Nella PVD, un materiale sorgente solido o liquido viene trasformato fisicamente in vapore—tramite riscaldamento o bombardamento ionico—che poi condensa su un substrato come film sottile. Al contrario, la CVD utilizza gas precursori che reagiscono chimicamente sulla superficie di un substrato per formare il film, costruendolo molecola per molecola.

Scegliere un metodo di fabbricazione non significa trovare la tecnica "migliore", ma comprendere il compromesso fondamentale. I metodi fisici sono come verniciare a spruzzo con atomi, mentre i metodi chimici sono come costruire con LEGO a livello atomico da una nuvola di gas. Ognuno è adatto a materiali diversi, proprietà desiderate e applicazioni.

Le Fondamenta: Come Crescono Tutti i Film

Prima di confrontare metodi specifici, è fondamentale comprendere le tre fasi universali della crescita del film che ogni tecnica deve gestire. La qualità del film finale dipende interamente dal controllo di questi fenomeni a livello atomico.

### L'Arrivo: Adsorbimento

L'adsorbimento è il primo passo, in cui atomi o molecole dalla fase vapore aderiscono alla superficie del substrato. Affinché un film cresca, la velocità di deposizione (controllata dal metodo) deve essere maggiore della velocità con cui gli atomi potrebbero rimbalzare via.

### Il Movimento: Diffusione Superficiale

Una volta che gli atomi sono atterrati sulla superficie, non si bloccano immediatamente in posizione. Possiedono energia termica, che consente loro di muoversi sulla superficie in un processo chiamato diffusione superficiale. Questo movimento è cruciale per trovare e stabilirsi in una posizione stabile e a bassa energia all'interno della struttura cristallina del film, il che porta a un film di qualità superiore e più ordinato.

### Il Contrario: Desorbimento

Il desorbimento è il processo in cui un atomo adsorbito si stacca dalla superficie e ritorna alla fase vapore. Sebbene sembri controproducente, un certo livello di desorbimento può effettivamente migliorare la qualità del film consentendo la fuoriuscita di atomi debolmente legati o posizionati in modo errato, promuovendo una struttura più uniforme.

Deposizione Fisica da Vapore (PVD): L'Approccio "Top-Down"

Le tecniche PVD prendono un materiale sorgente massivo (il "target") ed espellono fisicamente i suoi atomi, che poi viaggiano attraverso un ambiente a bassa pressione e si depositano sul substrato. Questo è un processo a linea di vista, molto simile alla verniciatura a spruzzo.

### Evaporazione

Questo è uno dei metodi PVD più semplici. In un vuoto spinto, il materiale sorgente viene riscaldato fino a quando non evapora (o sublima). Questi atomi vaporizzati viaggiano in linea retta fino a quando non colpiscono il substrato più freddo, dove condensano per formare un film. È relativamente semplice ma offre meno controllo sulla struttura del film rispetto ad altri metodi.

### Sputtering (Pulverizzazione Catodica)

Lo sputtering è un pilastro industriale. In questo metodo, un target del materiale sorgente viene bombardato con ioni ad alta energia (solitamente un gas inerte come l'Argon). Questo bombardamento agisce come una sabbiatura a livello atomico, rimuovendo fisicamente gli atomi dal target. Questi atomi "sputterati" si depositano quindi sul substrato, formando un film denso e fortemente aderente.

Deposizione Chimica da Vapore (CVD): L'Approccio "Bottom-Up"

La CVD costruisce un film dalle fondamenta utilizzando reazioni chimiche. Uno o più gas precursori volatili vengono introdotti in una camera di reazione. Quando questi gas entrano in contatto con un substrato riscaldato, reagiscono o si decompongono, lasciando dietro di sé un film solido del materiale desiderato.

### Epitassia a Fascio Molecolare (MBE)

L'MBE è una tecnica altamente sofisticata, in ultra-alto vuoto, che offre il massimo controllo sulla crescita del film. Implica la direzione di fasci di atomi o molecole verso un substrato cristallino riscaldato. La deposizione è così lenta e precisa—spesso meno di uno strato atomico al secondo—che consente la crescita di film monocristallini perfetti (epitassia). Sebbene talvolta classificata come metodo PVD a causa del suo trasporto fisico, l'uso di sorgenti molecolari e la crescita di elevata purezza si allineano con i principi chimici.

### Metodi Chimici in Fase Liquida

Mentre la maggior parte dei metodi PVD e CVD avviene in fase vapore o sottovuoto, i film possono anche essere fatti crescere da una soluzione liquida.

- Deposizione da Bagno Chimico: Il substrato viene semplicemente immerso in una soluzione chimica contenente gli ioni necessari, che precipitano lentamente sulla superficie per formare un film solido.

- Elettrodeposizione (Electroplating): Questo metodo utilizza una corrente elettrica applicata attraverso una soluzione (l'elettrolita) per depositare materiale da una sorgente (l'anodo) sul substrato (il catodo).

Comprendere i Compromessi

La scelta tra PVD e CVD è dettata dai requisiti del film finale e dai vincoli pratici come il costo e il materiale del substrato.

### Purezza e Controllo della Struttura

La CVD offre generalmente un controllo superiore sulla purezza del film e sulla struttura cristallina. Poiché si tratta di un processo chimico, le impurità possono essere eliminate più facilmente, e tecniche come l'MBE consentono una stratificazione atomica perfetta. I film PVD a volte possono incorporare atomi di gas dalla camera e sono inclini a effetti di "ombreggiatura" su parti dalla forma complessa.

### Temperatura Operativa

La CVD richiede tipicamente alte temperature del substrato per guidare le reazioni chimiche necessarie sulla superficie. La PVD può spesso essere eseguita a temperature molto più basse, rendendola la scelta ideale per rivestire materiali sensibili al calore come plastiche o componenti elettronici prefabbricati.

### Versatilità dei Materiali

La PVD è estremamente versatile e può essere utilizzata per depositare quasi tutti i materiali, inclusi elementi, leghe e composti difficili da vaporizzare chimicamente. La CVD è limitata ai materiali per i quali è possibile sintetizzare gas precursori adatti, stabili e spesso costosi.

### Conformità e Copertura

La CVD eccelle nel creare rivestimenti conformi—film che coprono uniformemente anche superfici non piane altamente complesse. Poiché i gas precursori possono fluire all'interno e reagire nelle piccole caratteristiche, la copertura è eccellente. La PVD a linea di vista ha difficoltà in questo, spesso lasciando trincee e sporgenze scarsamente rivestite.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di fabbricazione richiede di bilanciare le proprietà del film desiderate con le realtà del materiale e dell'applicazione.

- Se la tua attenzione principale è la precisione a livello atomico e la purezza per i semiconduttori avanzati: le tecniche CVD come MBE o MOCVD sono lo standard del settore.

- Se la tua attenzione principale è sui rivestimenti resistenti all'usura o decorativi su utensili o parti su scala industriale: i metodi PVD come lo sputtering forniscono eccellente adesione, alte velocità di deposizione e flessibilità dei materiali.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura come un polimero: un processo PVD a bassa temperatura come lo sputtering o l'evaporazione è la soluzione più pratica.

- Se la tua attenzione principale è ottenere un rivestimento uniforme su una topografia 3D complessa: è necessario un processo CVD per la sua superiore conformità.

Comprendendo i principi fondamentali del trasporto fisico rispetto alla reazione chimica, puoi selezionare con sicurezza il metodo di fabbricazione che meglio si allinea con i tuoi obiettivi tecnici ed economici.

Tabella Riassuntiva:

| Metodo | Principio Chiave | Ideale Per |

|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Vaporizzazione fisica di un target solido; deposizione a linea di vista. | Rivestimenti resistenti all'usura, substrati sensibili alla temperatura, versatilità dei materiali. |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica di gas precursori sulla superficie del substrato. | Precisione a livello atomico, film di elevata purezza, rivestimento uniforme su forme 3D complesse. |

Pronto a selezionare il metodo di fabbricazione di film sottili perfetto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per i processi sia PVD che CVD, assicurandoti di ottenere le proprietà del film precise richieste dalla tua ricerca o produzione. Contatta oggi il nostro team per discutere la tua applicazione specifica e i tuoi obiettivi materiali!

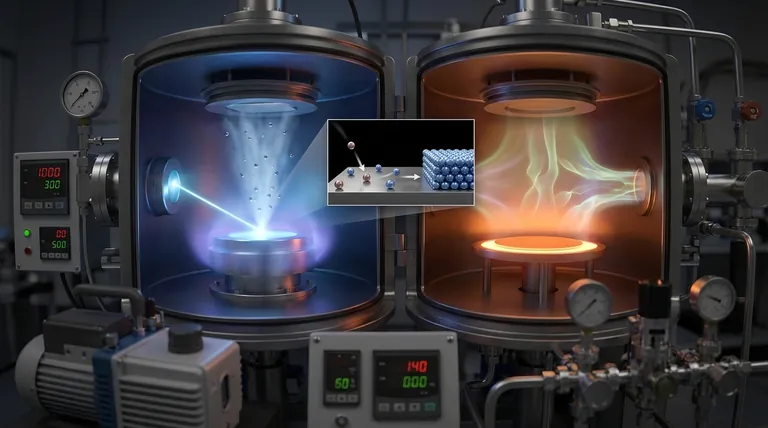

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli