Nella sua essenza, un forno a induzione non è fatto di un singolo materiale, ma è un sofisticato sistema di componenti. I materiali chiave sono una bobina di rame raffreddata ad acqua per generare calore e un crogiolo ceramico o metallico specializzato per contenere il metallo fuso, il tutto supportato da un telaio strutturale.

La selezione dei materiali per un forno a induzione è interamente dettata dalla fisica del riscaldamento a induzione. È necessario un materiale altamente conduttivo (la bobina) per creare un campo magnetico e un materiale altamente durevole e non reattivo (il crogiolo) per resistere al calore estremo e contenere il metallo.

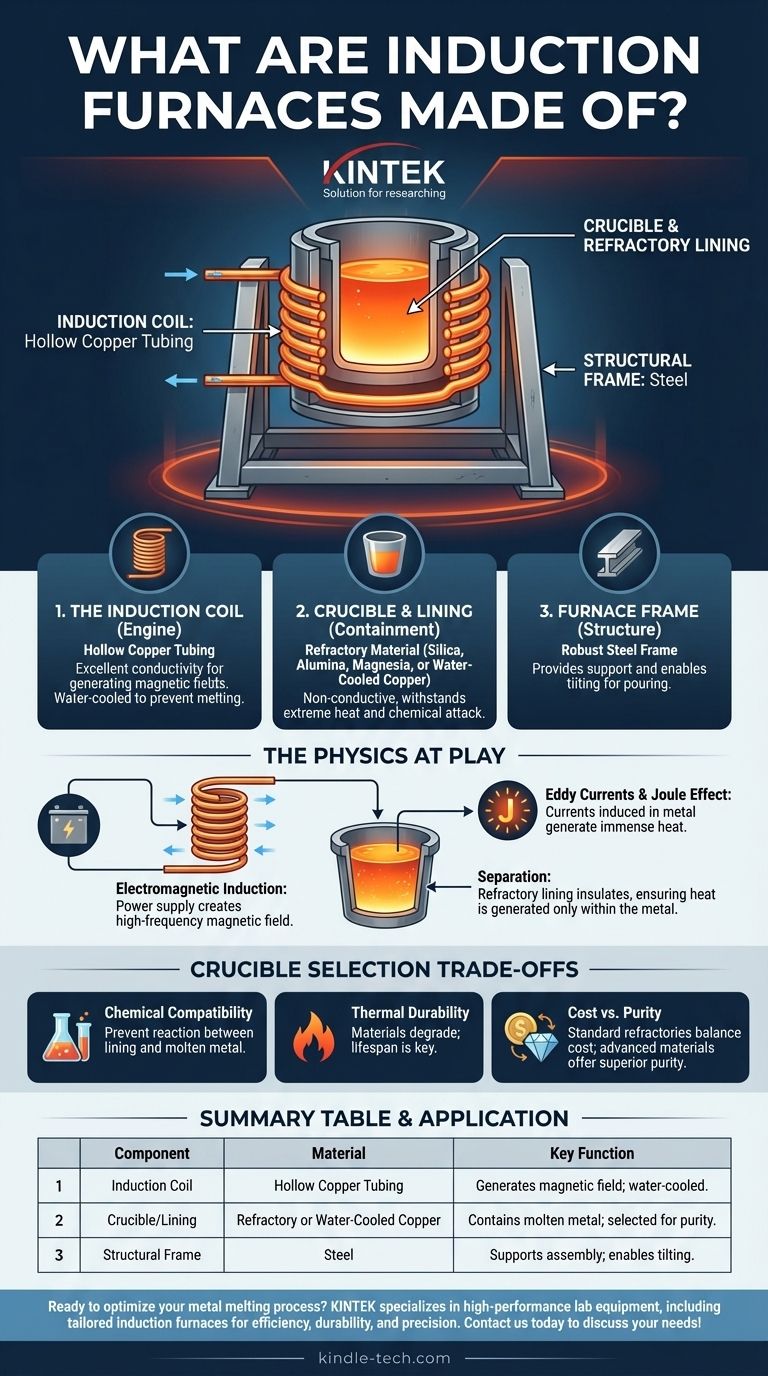

I Componenti Principali di un Forno a Induzione

Un forno a induzione funziona utilizzando un potente campo magnetico alternato per riscaldare il metallo. Questo principio richiede una chiara separazione dei ruoli tra il componente che genera il campo e quello che contiene il materiale surriscaldato.

La Bobina di Induzione: Il Motore del Forno

Il cuore del forno è la bobina di induzione. Questa è quasi universalmente realizzata in tubi di rame cavi.

Il rame è scelto per la sua eccellente conduttività elettrica, essenziale per generare un forte campo magnetico con una minima perdita di energia. Il tubo è cavo in modo che l l'acqua di raffreddamento possa circolare continuamente al suo interno, impedendo alla bobina stessa di fondere sotto l'immenso carico elettrico.

Il Crogiolo e il Rivestimento Refrattario: Contenere il Metallo Fuso

Il crogiolo è il recipiente che contiene la carica metallica e, alla fine, il bagno fuso. Il suo materiale è fondamentale per il successo del processo di fusione e viene scelto in base al metallo da fondere.

Comunemente, si tratta di un rivestimento refrattario, un materiale ceramico che è un cattivo conduttore di elettricità ma può resistere a temperature estreme. I materiali includono:

- Silice (SiO₂): Spesso utilizzata per la fusione di ferro e alcuni acciai.

- Allumina (Al₂O₃): Una scelta versatile per molti metalli ferrosi e non ferrosi.

- Magnesia (MgO): Utilizzata per la fusione di leghe d'acciaio ad alto contenuto di manganese.

- Ossido di Calcio (CaO): Come notato nelle applicazioni avanzate, i crogioli prefabbricati di ossido di calcio migliorano significativamente la qualità e la purezza del metallo fuso finale.

Per metalli altamente reattivi come il titanio o lo zirconio, viene utilizzato uno speciale crogiolo di rame raffreddato ad acqua. Questo previene qualsiasi reazione chimica tra il metallo fuso e il crogiolo, garantendo la massima purezza.

Il Telaio e la Struttura del Forno

L'intero assemblaggio della bobina e del crogiolo è tenuto in posizione da un robusto telaio strutturale, tipicamente in acciaio. Questo telaio fornisce il supporto necessario e spesso include meccanismi per inclinare il forno per versare il metallo fuso.

Perché Questi Materiali Sono Scelti: La Fisica in Gioco

Le scelte dei materiali non sono arbitrarie; sono dirette conseguenze dei principi fisici che fanno funzionare un forno a induzione.

Induzione Elettromagnetica

L'alimentazione del forno invia una corrente alternata ad alta frequenza attraverso la bobina di rame. Questo crea un potente e rapidamente mutevole campo magnetico nello spazio all'interno della bobina.

L'Effetto Joule

Quando un materiale conduttivo, come rottami metallici, viene posto all'interno del crogiolo, il campo magnetico induce potenti correnti elettriche (chiamate correnti parassite) all'interno del metallo stesso. La resistenza naturale del metallo al flusso di queste correnti genera un calore immenso, un fenomeno noto come effetto Joule.

La Necessità di Separazione e Contenimento

Il rivestimento refrattario è un isolante critico. Deve contenere il metallo fuso a migliaia di gradi pur essendo non conduttivo, in modo da non essere riscaldato dal campo magnetico. Questa separazione assicura che il calore sia generato solo all'interno della carica metallica, rendendo il processo altamente efficiente.

Comprendere i Compromessi nella Scelta del Crogiolo

La scelta del crogiolo o del rivestimento refrattario giusto è la decisione operativa più importante. Una scelta errata può portare a fusioni fallite, danni alle apparecchiature e contaminazione del metallo.

Compatibilità Chimica

La preoccupazione principale è prevenire una reazione chimica tra il rivestimento e il metallo fuso. Ad esempio, l'uso di un rivestimento a base di silice (acido) per fondere un acciaio ad alto contenuto di manganese (un processo basico) farà sì che il rivestimento si eroda rapidamente e contamini l'acciaio.

Durata Termica

I rivestimenti refrattari sono materiali di consumo. Si degradano nel tempo a causa di temperature estreme, attacchi chimici ed erosione fisica dal metallo fuso turbolento. La scelta del materiale influisce sulla durata del rivestimento e sul programma di manutenzione.

Costo vs. Purezza

I materiali refrattari standard come la silice e l'allumina offrono un buon equilibrio tra prestazioni e costi per la maggior parte delle applicazioni comuni. Materiali avanzati come l'ossido di calcio puro o i crogioli di rame specializzati raffreddati ad acqua offrono una purezza del metallo superiore ma a un costo iniziale e operativo significativamente più elevato.

Fare la Scelta Giusta per la Tua Applicazione

La costruzione del tuo forno, in particolare il suo rivestimento, deve essere abbinata al tuo obiettivo metallurgico.

- Se il tuo obiettivo principale è la fusione di ghisa standard o acciai al carbonio: Un rivestimento refrattario acido a base di silice è la scelta più economica e comune.

- Se il tuo obiettivo principale è la fusione di una varietà di acciai legati o metalli non ferrosi come alluminio e rame: Un refrattario più neutro o basico come l'allumina offre maggiore versatilità e stabilità chimica.

- Se il tuo obiettivo principale è raggiungere la massima purezza con metalli reattivi come il titanio: Un crogiolo di rame specializzato raffreddato ad acqua è l'unica opzione praticabile per prevenire la contaminazione della fusione.

In definitiva, capire di cosa è fatto un forno a induzione significa capire come controllare un processo metallurgico preciso e potente.

Tabella Riepilogativa:

| Componente | Materiale | Funzione Chiave |

|---|---|---|

| Bobina di Induzione | Tubo di Rame Cavo | Genera campo magnetico; raffreddato ad acqua per la gestione del calore |

| Crogiolo/Rivestimento | Refrattario (es. Silice, Allumina) o Rame Raffreddato ad Acqua | Contiene metallo fuso; scelto in base al tipo di metallo e alle esigenze di purezza |

| Telaio Strutturale | Acciaio | Supporta l'assemblaggio del forno e consente l'inclinazione per la colata |

Pronto a ottimizzare il tuo processo di fusione dei metalli? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni a induzione su misura per le tue specifiche esigenze metallurgiche. Che tu stia fondendo leghe standard o richieda risultati ultra-puri con metalli reattivi, la nostra esperienza garantisce efficienza, durata e precisione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo