In sintesi, un forno a crogiolo è uno strumento semplice ed efficace per fondere piccole quantità di metallo. Funziona riscaldando un contenitore separato e rimovibile chiamato crogiolo, che contiene la carica metallica. Questo metodo di riscaldamento indiretto lo rende eccezionalmente versatile per un'ampia gamma di materiali e applicazioni.

Sebbene spesso criticati per la loro bassa efficienza energetica, i forni a crogiolo sono indispensabili in contesti in cui la flessibilità è fondamentale. La loro capacità di gestire piccoli e diversi lotti di metallo in modo rapido e pulito è un vantaggio strategico che supera il loro costo operativo più elevato per compiti specifici.

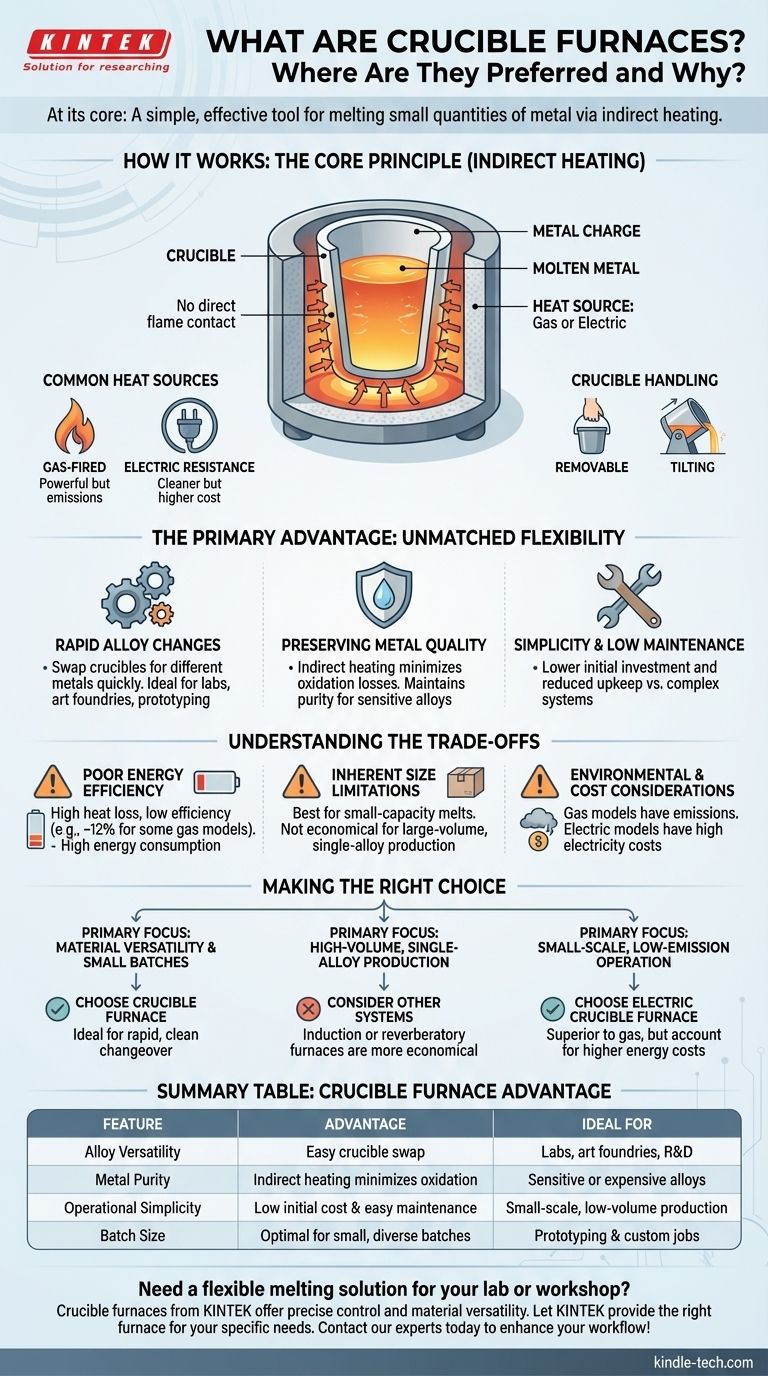

Come funziona un forno a crogiolo

Il design di un forno a crogiolo è definito dalla sua semplicità. Il principio fondamentale è riscaldare un contenitore, non il metallo direttamente, il che fornisce un controllo significativo sulla fusione.

Il principio fondamentale: riscaldamento indiretto

Il metallo da fondere viene posto all'interno del crogiolo, un recipiente tipicamente realizzato in ceramica o altri materiali refrattari. Questo crogiolo viene quindi posizionato all'interno del forno, dove viene riscaldato da una fonte esterna, come un bruciatore a gas o elementi elettrici. Il calore si trasferisce attraverso la parete del crogiolo per fondere il metallo all'interno, impedendo il contatto diretto tra la fiamma e la lega.

Fonti di calore comuni

I forni a crogiolo sono generalmente riscaldati in uno dei due modi. I forni a gas sono comuni e potenti ma producono emissioni. I forni a resistenza elettrica sono più puliti, offrendo una quasi eliminazione delle emissioni e una bassissima ossidazione del metallo, ma spesso comportano costi energetici più elevati.

Manipolazione del crogiolo

I forni possono essere progettati per crogioli rimovibili, che vengono sollevati per la colata. Questo è comune nelle operazioni più piccole e per leghe che richiedono una colata precisa. Altri design utilizzano un crogiolo stazionario e l'intero forno viene inclinato per versare il metallo fuso.

Il vantaggio principale: flessibilità impareggiabile

Il motivo per cui i forni a crogiolo rimangono vitali nella moderna lavorazione dei metalli non è l'efficienza, ma la flessibilità. Risolvono una serie specifica di problemi che i forni su larga scala non possono affrontare.

Cambi rapidi di lega

Questa è la caratteristica distintiva del forno a crogiolo. Poiché il metallo è contenuto all'interno di un crogiolo discreto, passare dalla fusione dell'alluminio al bronzo richiede poco più che la sostituzione del recipiente. Questo li rende ideali per ambienti che richiedono frequenti cambi di materiale, come laboratori, fonderie d'arte e officine di prototipazione.

Preservare la qualità del metallo

Il metodo di riscaldamento indiretto minimizza le perdite per ossidazione. Il metallo non è direttamente esposto ai gas di combustione, il che aiuta a mantenere la purezza e le proprietà desiderate della lega. Questo è particolarmente critico quando si lavora con metalli sensibili o costosi.

Semplicità e bassa manutenzione

Il design semplice di un forno a crogiolo si traduce in un investimento iniziale inferiore e costi di manutenzione ridotti rispetto a sistemi più complessi come i forni a induzione.

Comprendere i compromessi

Per utilizzare un forno a crogiolo in modo efficace, è necessario comprenderne i limiti significativi. La scelta di utilizzarne uno è sempre un compromesso consapevole tra flessibilità e costo operativo.

Scarsa efficienza energetica

I forni a crogiolo non sono efficienti dal punto di vista energetico. Una quantità significativa di calore viene persa nella struttura del forno e nell'ambiente circostante, con alcuni modelli a combustibile che operano con efficienze fino al 12%. Ciò si traduce in un elevato consumo di combustibile o elettricità per libbra di metallo fuso.

Limitazioni intrinseche di dimensione

Questa tecnologia non si adatta bene alla produzione di massa. Il design è più adatto per fusioni di piccola capacità. Tentare di utilizzare forni a crogiolo per la produzione di grandi volumi di una singola lega è altamente antieconomico.

Considerazioni ambientali e di costo

I forni a crogiolo a gas producono emissioni che potrebbero richiedere costose misure di controllo dell'inquinamento per soddisfare le normative ambientali. Sebbene i modelli elettrici risolvano il problema delle emissioni, il loro maggiore consumo di elettricità può portare a notevoli spese operative.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno a crogiolo dipende interamente dalle tue priorità operative. È uno strumento specializzato, non una soluzione universale.

- Se il tuo obiettivo primario è la versatilità dei materiali e i piccoli lotti: Un forno a crogiolo è la scelta ideale grazie alla sua capacità di cambio rapido e pulito.

- Se il tuo obiettivo primario è la produzione ad alto volume di una singola lega: L'alto costo energetico di un forno a crogiolo rende altri sistemi, come i forni a induzione o a riverbero, una soluzione molto più economica.

- Se il tuo obiettivo primario è gestire un'operazione su piccola scala e a basse emissioni: Un forno a crogiolo elettrico è superiore a un modello a gas, ma devi tenere conto dei suoi costi energetici più elevati nel tuo budget.

In definitiva, il forno a crogiolo è la scelta definitiva quando la necessità di flessibilità operativa supera la domanda di massima efficienza energetica.

Tabella riassuntiva:

| Caratteristica | Vantaggio del forno a crogiolo | Ideale per |

|---|---|---|

| Versatilità delle leghe | Facile sostituzione del crogiolo per metalli diversi | Laboratori, fonderie d'arte, R&S |

| Purezza del metallo | Il riscaldamento indiretto minimizza l'ossidazione | Leghe sensibili o costose |

| Semplicità operativa | Basso costo iniziale e facile manutenzione | Produzione su piccola scala e a basso volume |

| Dimensione del lotto | Ottimale per lotti piccoli e diversi | Prototipazione e lavori su misura |

Hai bisogno di una soluzione di fusione flessibile per il tuo laboratorio o officina?

I forni a crogiolo di KINTEK offrono il controllo preciso e la versatilità dei materiali di cui hai bisogno per la fusione di metalli in piccoli lotti. Che tu sia in R&S, nella creazione di gioielli o nella prototipazione, la nostra attrezzatura garantisce fusioni pulite e rapidi cambi di lega.

Lascia che KINTEK, il tuo specialista in attrezzature da laboratorio, ti fornisca il forno giusto per le tue esigenze specifiche.

Contatta i nostri esperti oggi stesso per discutere come un forno a crogiolo può migliorare il tuo flusso di lavoro e la tua efficienza!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché vengono utilizzati crogioli di ossido di magnesio (MgO) invece di crogioli metallici standard? Garantire la sintesi ad alta purezza

- Quali sono i vantaggi dei crogioli personalizzati in lega di titanio? Garantire la precisione nella ricerca sulla corrosione del sodio liquido

- Qual è il crogiolo migliore per fondere l'acciaio? Trova il crogiolo giusto per le tue esigenze di fusione dell'acciaio

- Perché i crogioli di allumina ad alta purezza sono preferiti per la sintesi di TiO2? Evitare la contaminazione nei catalizzatori ad alte prestazioni

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di reazione e crogioli in vetro di silice nella clorurazione ad alta temperatura?

- Perché i crogioli di tantalio ad alta purezza sono preferiti quando si evaporano bersagli dielettrici come carburo di boro o di silicio?

- Quali sono i vantaggi tecnici dell'utilizzo di crogioli di allumina ad alta purezza? Ottimizzare la fusione di vetri ceramici fosfatici

- Qual è il crogiolo migliore per fondere l'oro? Scegli il Crogiolo Giusto per Sicurezza e Purezza