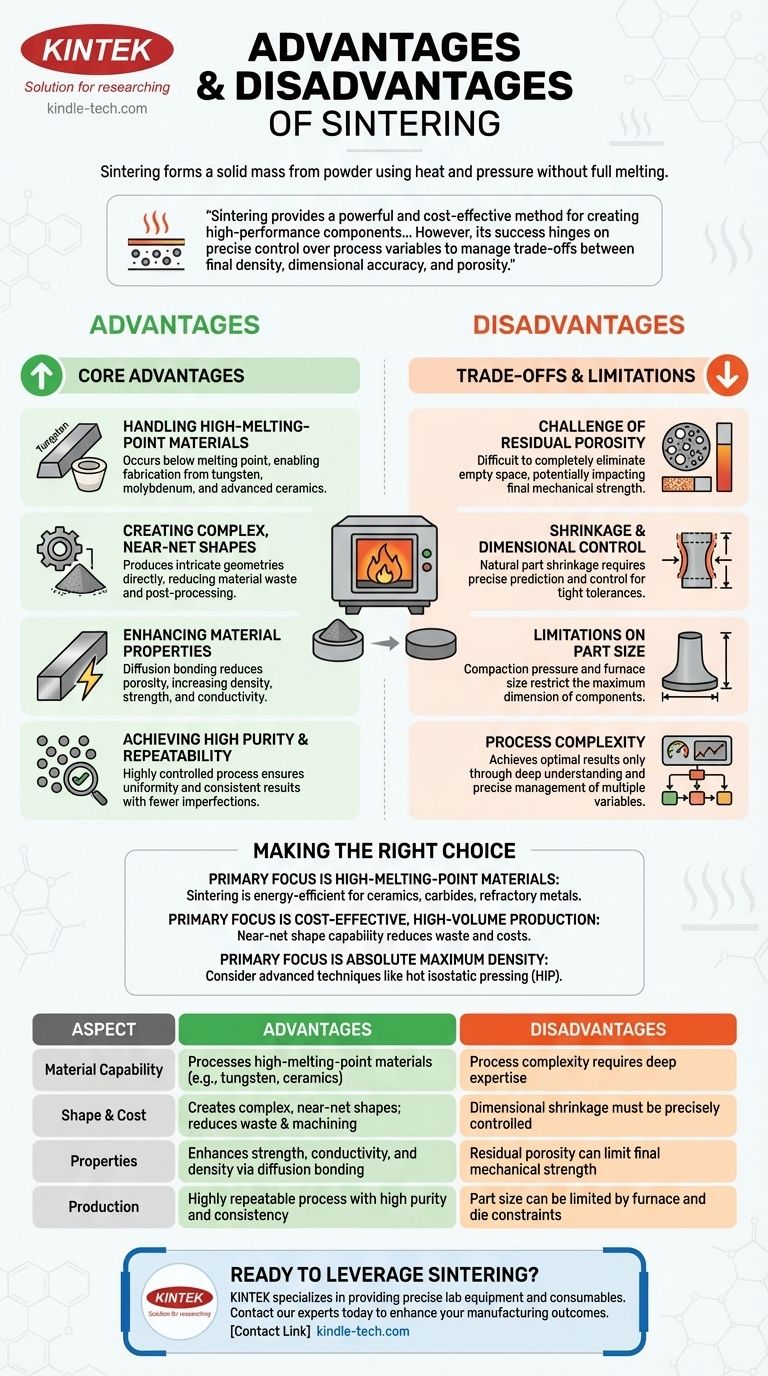

La sinterizzazione è un processo di produzione che utilizza calore e pressione per formare una massa solida di materiale da una polvere senza fonderla fino al punto di liquefazione. I suoi principali vantaggi sono la capacità di creare parti resistenti e complesse da materiali con punti di fusione molto elevati, migliorare le proprietà dei materiali come resistenza e conduttività, e ottenere forme quasi finali con sprechi minimi.

La sinterizzazione fornisce un metodo potente ed economico per creare componenti ad alte prestazioni, specialmente da materiali difficili da lavorare. Tuttavia, il suo successo dipende dal controllo preciso delle variabili di processo per gestire i compromessi intrinseci tra densità finale, precisione dimensionale e porosità.

I Vantaggi Fondamentali della Sinterizzazione

La sinterizzazione non è solo un'alternativa alla fusione e alla colata; offre vantaggi unici che la rendono la scelta superiore o unica per molte applicazioni avanzate.

Lavorazione di Materiali ad Alto Punto di Fusione

Il processo avviene a temperature inferiori al punto di fusione del materiale.

Questo è il vantaggio più significativo della sinterizzazione. Consente la fabbricazione di parti da materiali come tungsteno, molibdeno e ceramiche avanzate, che hanno punti di fusione così elevati che fonderli e colarli sarebbe impraticabile o proibitivamente costoso.

Creazione di Forme Complesse, Quasi Finali (Near-Net Shapes)

La sinterizzazione eccelle nella produzione di geometrie intricate direttamente dal compatto di polvere.

Questa "capacità di forma quasi finale" riduce drasticamente o elimina la necessità di operazioni di lavorazione secondarie. Riducendo al minimo gli sprechi di materiale e la post-lavorazione, la sinterizzazione è un processo altamente economico ed ecologico, specialmente per la produzione ad alto volume.

Miglioramento delle Proprietà dei Materiali

La sinterizzazione trasforma fondamentalmente una polvere sciolta in un oggetto denso e coerente, migliorandone le caratteristiche fisiche.

Durante il processo, avviene il legame per diffusione nei punti di contatto tra le particelle. Ciò riduce la porosità, aumenta la densità e migliora proprietà come la resistenza meccanica, la conduttività termica e la conduttività elettrica. Per alcune ceramiche, può persino aumentare la traslucidità.

Raggiungimento di Elevata Purezza e Ripetibilità

Il processo inizia con polveri di partenza altamente controllate, garantendo uniformità e purezza fin dall'inizio.

Poiché parametri chiave come temperatura, pressione e atmosfera sono gestiti con precisione, la sinterizzazione è un'operazione altamente ripetibile. Ciò porta a risultati coerenti e meno imperfezioni rispetto alla fusione tradizionale, dove la segregazione e le inclusioni possono essere un problema.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sinterizzazione non è priva di sfide. Comprendere i suoi limiti intrinseci è fondamentale per un'applicazione di successo.

La Sfida della Porosità Residua

Sebbene la sinterizzazione riduca significativamente lo spazio vuoto tra le particelle, può essere difficile eliminarlo completamente.

Questa porosità residua può influire sulle proprietà meccaniche finali del pezzo, rendendolo potenzialmente meno resistente di un equivalente completamente denso prodotto per fusione. Sebbene questa porosità possa essere controllata e talvolta sia persino desiderabile (ad esempio, per i filtri), è un fattore critico da gestire.

Ritiro e Controllo Dimensionale

Man mano che il compatto di polvere si densifica e la porosità si riduce, l'intero pezzo si ritira.

Questo ritiro è una parte naturale del processo ma deve essere previsto e controllato con precisione per ottenere tolleranze dimensionali strette. Ciò spesso richiede una significativa sperimentazione empirica o una modellazione teorica sofisticata per essere eseguito correttamente.

Limiti sulla Dimensione del Pezzo

Il "corpo verde" iniziale è tipicamente formato compattando la polvere in uno stampo.

La pressione richiesta per la compattazione e le problematiche pratiche relative alle dimensioni del forno pongono limiti sulla dimensione massima dei componenti che possono essere prodotti. Pezzi molto grandi sono spesso difficili da sinterizzare efficacemente con metodi comuni.

Complessità del Processo

Ottenere risultati ottimali richiede una profonda comprensione del materiale e delle variabili di processo.

L'influenza della dimensione dei grani della polvere, dei tassi di riscaldamento, della temperatura di sinterizzazione e delle condizioni atmosferiche devono essere tutte attentamente bilanciate. Inoltre, la fase iniziale spesso comporta la combustione dei leganti residui, il che aggiunge un altro passaggio critico al processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la sinterizzazione richiede di abbinare le sue capacità uniche ai tuoi specifici requisiti ingegneristici ed economici.

- Se il tuo obiettivo principale è la produzione con materiali ad alto punto di fusione: La sinterizzazione è una soluzione impareggiabile ed efficiente dal punto di vista energetico per materiali come ceramiche, carburi e metalli refrattari.

- Se il tuo obiettivo principale è la produzione ad alto volume ed economica di parti complesse: La capacità di forma quasi finale della sinterizzazione la rende una scelta eccellente per ridurre gli sprechi di materiale e i costi di post-lavorazione.

- Se il tuo obiettivo principale è ottenere la massima densità assoluta per applicazioni critiche: La sinterizzazione standard potrebbe non essere sufficiente e dovresti considerare tecniche avanzate come la pressatura isostatica a caldo (HIP) o metodi di produzione alternativi.

Comprendendo sia i suoi potenti vantaggi che i limiti intrinseci, puoi sfruttare efficacemente la sinterizzazione per creare parti ad alte prestazioni che sarebbero difficili o impossibili da produrre in altro modo.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Capacità del Materiale | Può lavorare materiali ad alto punto di fusione (es. tungsteno, ceramiche) | La complessità del processo richiede una profonda competenza |

| Forma e Costo | Crea forme complesse, quasi finali; riduce sprechi e lavorazioni | Il ritiro dimensionale deve essere controllato con precisione |

| Proprietà | Migliora resistenza, conduttività e densità tramite legame per diffusione | La porosità residua può limitare la resistenza meccanica finale |

| Produzione | Processo altamente ripetibile con elevata purezza e consistenza | La dimensione del pezzo può essere limitata dai vincoli di forno e stampo |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per padroneggiare il processo di sinterizzazione. Che tu stia lavorando con ceramiche avanzate, metalli refrattari o geometrie complesse, le nostre soluzioni ti aiutano a ottenere densità ottimale, precisione dimensionale e proprietà dei materiali. Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di sinterizzazione del tuo laboratorio e migliorare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità