In sostanza, lo sputtering a magnetron funziona utilizzando un campo magnetico per intrappolare gli elettroni vicino a una sorgente di materiale, nota come target. Questa azione di intrappolamento aumenta notevolmente l'efficienza di un processo basato sul plasma in cui gli ioni bombardano il target, sbalzando via gli atomi. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un film sottile uniforme e di alta qualità.

Il principio centrale non è semplicemente il bombardamento di un target con ioni; è l'uso strategico di un campo magnetico per creare un plasma denso e autosufficiente a bassa pressione. Questo confinamento magnetico è la chiave per ottenere le elevate velocità di deposizione e la qualità superiore del film per cui è noto lo sputtering a magnetron.

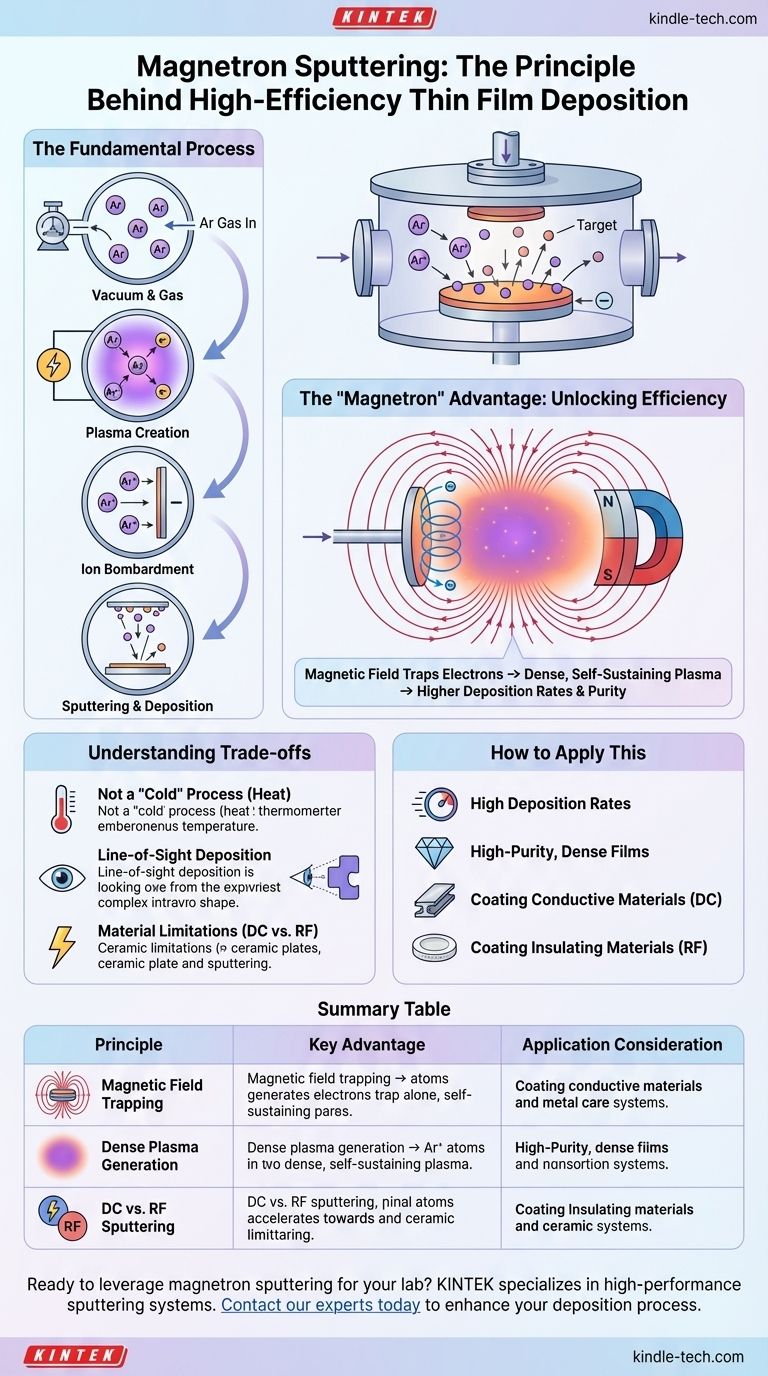

Il Processo Fondamentale: Dal Plasma al Film

Per comprendere il vantaggio del "magnetron", dobbiamo prima comprendere il processo di sputtering di base. Avviene in una sequenza di passaggi controllati all'interno di una camera a vuoto.

Creazione dell'Ambiente Plasmatico

Innanzitutto, la camera viene portata a una pressione molto bassa (un vuoto). Viene quindi introdotta una piccola quantità di gas inerte, tipicamente Argon (Ar). Viene applicata un'alta tensione negativa al materiale target, che funge da catodo.

Bombardamento Ionico

Il forte campo elettrico tra il target negativo e la camera (o un anodo designato) energizza l'ambiente. Questa energia strappa elettroni da alcuni atomi di Argon neutri, creando una miscela di ioni Argon positivi (Ar+) ed elettroni liberi. Questo gas ionizzato è noto come plasma.

Poiché le cariche opposte si attraggono, gli ioni Ar+ caricati positivamente vengono accelerati con grande forza direttamente verso il target carico negativamente.

L'Evento di Sputtering

Quando questi ioni ad alta energia colpiscono la superficie del target, trasferiscono la loro energia cinetica agli atomi del materiale del target. Se il trasferimento di energia è sufficiente, supererà le forze di legame del materiale, espellendo o "sputterando" atomi individuali dal target.

Deposizione sul Substrato

Questi atomi sputterati sono neutri e viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono una superficie. Posizionando strategicamente un oggetto, come un wafer di silicio o una lente ottica, sul loro percorso, gli atomi sputterati si condenseranno sulla sua superficie, accumulando gradualmente un film sottile del materiale del target.

Il Vantaggio "Magnetron": Sbloccare l'Efficienza

Lo sputtering semplice funziona, ma è inefficiente. È qui che il campo magnetico del magnetron diventa l'innovazione critica.

Il Ruolo del Campo Magnetico

Una serie di potenti magneti è posizionata dietro il target. Questo genera un campo magnetico con linee di forza perpendicolari al campo elettrico vicino alla superficie del target.

Intrappolare gli Elettroni per il Massimo Impatto

Questo campo magnetico ha un effetto profondo sugli elettroni leggeri e carichi negativamente, in particolare sugli elettroni secondari che vengono anch'essi sbalzati via dal target durante il bombardamento ionico. Invece di fuoriuscire verso le pareti della camera, sono costretti in un percorso a spirale, intrappolandoli efficacemente in una nuvola densa direttamente di fronte al target.

Il Risultato: Un Plasma Denso e Stabile

Questi elettroni intrappolati percorrono un percorso molto più lungo e hanno una probabilità significativamente maggiore di collidere e ionizzare gli atomi di Argon neutri. Ciò crea un effetto valanga, generando molti più ioni Ar+ di quanto sarebbe altrimenti possibile.

Più ioni Ar+ portano a un bombardamento più intenso del target, con conseguente tasso di sputtering drasticamente più elevato. Questa efficienza significa anche che il processo può essere sostenuto a pressioni di gas molto più basse, il che riduce la possibilità che gli atomi di gas vengano incorporati nel film, migliorandone così la purezza e la densità.

Comprendere i Compromessi

Sebbene potente, lo sputtering a magnetron non è privo di limitazioni. Una valutazione obiettiva richiede il riconoscimento delle sue realtà operative.

Non un Processo "Freddo"

Il bombardamento ionico costante e intenso genera calore significativo nel target. Questo calore può irradiarsi e riscaldare il substrato, il che può essere motivo di preoccupazione per materiali sensibili alla temperatura come plastiche o campioni biologici.

Deposizione a Linea di Vista

Gli atomi sputterati viaggiano in linea retta. Ciò significa che gli oggetti complessi e tridimensionali possono essere difficili da rivestire uniformemente senza sofisticati sistemi di rotazione e manipolazione del substrato per garantire che tutte le superfici siano esposte al flusso atomico.

Limitazioni dei Materiali (DC rispetto a RF)

Il metodo standard, lo sputtering a magnetron DC, funziona eccezionalmente bene per i target elettricamente conduttivi come i metalli. Tuttavia, se il target è un isolante (come una ceramica), il bombardamento ionico positivo causerà un accumulo di carica positiva sulla sua superficie, respingendo infine ulteriori ioni e interrompendo il processo. Per questi materiali, è necessario lo sputtering RF (Radio Frequenza), che utilizza un campo elettrico alternato per prevenire questo accumulo di carica.

Come Applicarlo al Tuo Progetto

Comprendere questo principio ti aiuta a decidere se lo sputtering a magnetron è in linea con gli obiettivi del tuo progetto.

- Se la tua attenzione principale è sulle alte velocità di deposizione e sull'efficienza: Lo sputtering a magnetron è ideale perché il suo confinamento magnetico crea un plasma denso che aumenta drasticamente il tasso di sputtering rispetto ad altri metodi.

- Se la tua attenzione principale è sui film densi e di alta purezza: La capacità di operare a pressioni più basse, grazie al plasma efficiente, riduce l'incorporazione di gas e porta a rivestimenti di qualità superiore con proprietà strutturali e ottiche superiori.

- Se la tua attenzione principale è sul rivestimento di materiali conduttivi: Lo sputtering a magnetron DC standard è un metodo economico, affidabile e altamente controllato per depositare metalli e altri strati conduttivi.

- Se la tua attenzione principale è sul rivestimento di materiali isolanti o ceramici: Devi specificare lo sputtering a magnetron RF (Radio Frequenza), progettato specificamente per gestire target non conduttivi senza accumulo di carica che interrompe il processo.

Padroneggiando questi principi, puoi sfruttare efficacemente lo sputtering a magnetron per ottenere rivestimenti di film sottili precisi e di alta qualità per la tua applicazione.

Tabella Riassuntiva:

| Principio | Vantaggio Chiave | Considerazione Applicativa |

|---|---|---|

| Intrappolamento del Campo Magnetico | Elevata velocità di deposizione ed efficienza | Ideale per rivestimenti ad alto rendimento |

| Generazione di Plasma Denso | Purezza e densità del film superiori | Eccellente per strati ottici ed elettronici |

| Sputtering DC vs. RF | Versatilità per materiali conduttivi/isolanti | Scegliere in base alla conducibilità del materiale target |

Pronto a sfruttare lo sputtering a magnetron per le esigenze di film sottili del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per aiutarti a ottenere rivestimenti precisi e di alta qualità per la ricerca e la produzione. La nostra esperienza ti assicura di ottenere la soluzione giusta per metalli conduttivi, ceramiche e altri materiali. Contatta oggi i nostri esperti per discutere come possiamo migliorare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature