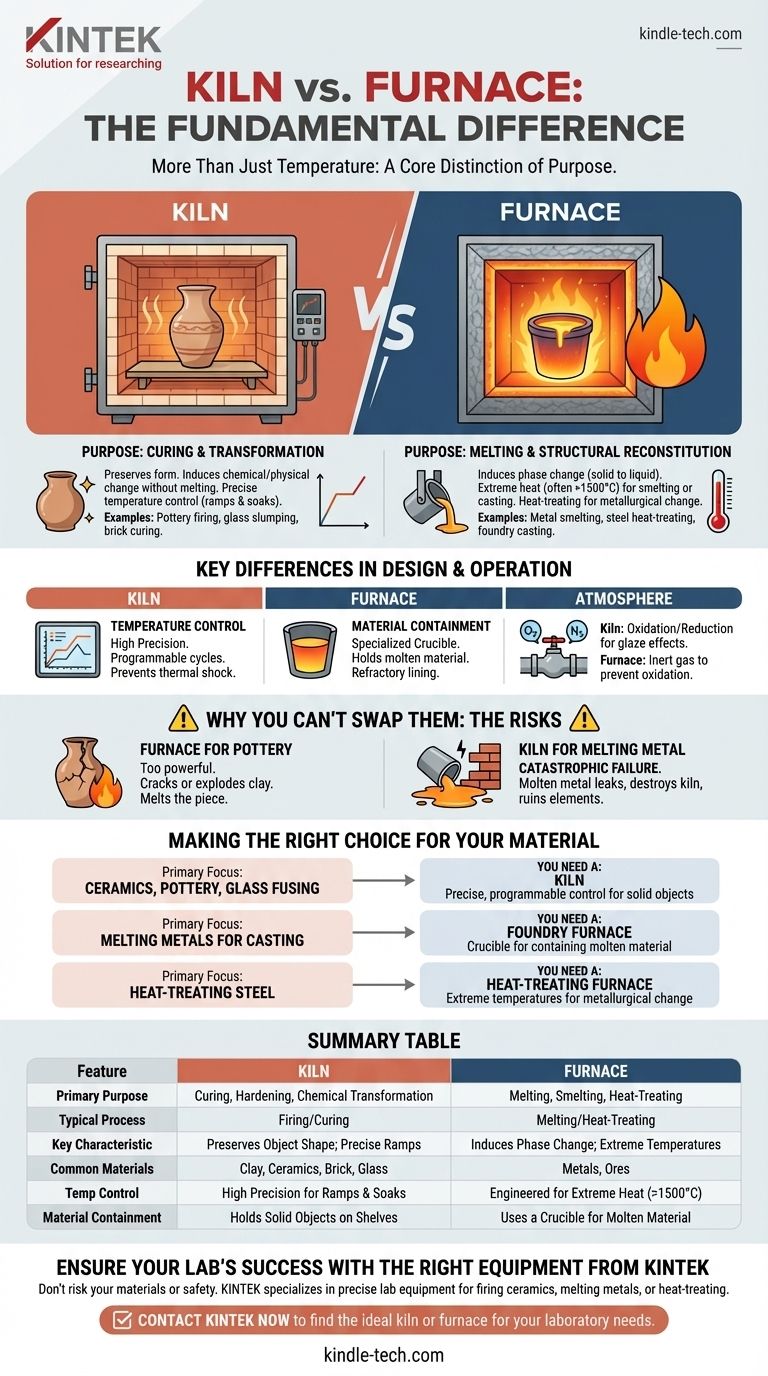

Sì, esiste una differenza fondamentale tra un forno da ceramica e una fornace che va oltre la semplice temperatura. Un forno da ceramica è un tipo di forno che indurisce o altera chimicamente un materiale senza cambiarne la forma essenziale, come nella cottura della ceramica. Una fornace, al contrario, è tipicamente utilizzata per processi che implicano la fusione o un cambiamento fondamentale della struttura di un materiale, come la fusione di minerali metallici o il trattamento termico dell'acciaio.

La distinzione principale è una questione di scopo. Un forno da ceramica è progettato per la polimerizzazione e la trasformazione preservando la forma di un oggetto. Una fornace è progettata per la fusione e la ricostituzione strutturale a temperature estreme.

La Distinzione Funzionale Fondamentale: Processo vs. Cambiamento di Fase

Comprendere il processo previsto per ciascun dispositivo è il modo più chiaro per distinguerli. I loro design sono altamente specializzati per questi diversi compiti.

Il Ruolo di un Forno da Ceramica: Indurre il Cambiamento Chimico

La funzione primaria di un forno da ceramica è quella di applicare calore in modo controllato per indurre un cambiamento chimico o fisico permanente. Questo è spesso chiamato cottura o polimerizzazione.

L'obiettivo non è fondere il materiale, ma indurirlo, rimuovere l'umidità o far sì che i componenti si fondano a livello microscopico. La forma complessiva dell'oggetto è destinata a rimanere intatta durante il processo.

I materiali comuni lavorati in un forno da ceramica includono argilla, mattoni, ceramica e alcuni tipi di vetro durante la formatura o la fusione.

Il Ruolo di una Fornace: Indurre Cambiamenti di Fase e Strutturali

Una fornace è costruita per processi che richiedono molta più energia, spesso per cambiare lo stato della materia di un materiale da solido a liquido (cambiamento di fase).

Ciò include la fusione, dove il minerale viene riscaldato per estrarre metallo fuso, e la colata, dove il metallo viene fuso per essere versato in uno stampo.

Le fornaci sono utilizzate anche per il trattamento termico, dove un metallo come l'acciaio viene riscaldato per riorganizzare la sua struttura cristallina, alterandone così le proprietà come la durezza o la duttilità.

Differenze Chiave nel Design e nel Funzionamento

Gli scopi diversi dei forni da ceramica e delle fornaci portano a differenze critiche nella loro costruzione e nel loro funzionamento.

Intervallo di Temperatura e Controllo

Sebbene entrambi possano raggiungere temperature molto elevate, le fornaci sono generalmente progettate per raggiungere i punti di fusione estremi dei metalli, spesso superando i 1500°C (2732°F).

I forni da ceramica, specialmente per la ceramica, sono apprezzati per il loro preciso controllo della temperatura. Possono essere programmati per programmi complessi con velocità di riscaldamento specifiche (rampe) e tempi di mantenimento (soste), che sono fondamentali per prevenire lo shock termico che creperebbe il pezzo.

Contenimento del Materiale

Un forno da ceramica è progettato per contenere oggetti solidi. Il suo interno è spesso rivestito con mattoni refrattari morbidi e porosi che sono un eccellente isolante ma verrebbero distrutti dal contatto con materiale fuso.

Una fornace per la fusione dei metalli deve avere un crogiolo o un focolare realizzato con materiali altamente refrattari (come grafite o carburo di silicio) specificamente progettati per contenere un liquido a temperature estreme.

Atmosfera

Sia i forni da ceramica che le fornaci possono utilizzare il controllo dell'atmosfera, ma per ragioni diverse. Nella ceramica, un'atmosfera povera di ossigeno (riduzione) può essere introdotta per creare effetti di smalto drammatici e unici.

In una fornace industriale, un'atmosfera specifica (come azoto o argon) viene spesso utilizzata per prevenire l'ossidazione e la contaminazione del metallo fuso.

Comprendere i Compromessi: Perché Non Si Possono Scambiare

L'uso dell'attrezzatura sbagliata non è solo inefficiente; è spesso distruttivo e pericoloso. Comprendere i loro limiti è fondamentale.

Il Rischio di Usare una Fornace per la Ceramica

Una fornace tipicamente manca del controllo preciso della temperatura necessario per la ceramica. La sua potenza grezza potrebbe facilmente riscaldare l'argilla troppo rapidamente, facendola crepare o esplodere. Alle sue temperature più elevate, fonderebbe semplicemente il pezzo ceramico in una pozza.

Il Rischio Critico di Fondere Metallo in un Forno da Ceramica

Tentare di fondere metallo in un forno da ceramica standard è un fallimento catastrofico in attesa di accadere. Il metallo fuso fuoriuscirà dal suo contenitore e distruggerà il pavimento e le pareti di mattoni refrattari morbidi. Probabilmente causerà anche un cortocircuito e rovinerà gli elementi riscaldanti elettrici.

Fare la Scelta Giusta per il Tuo Materiale

La tua scelta dipende interamente dal materiale con cui stai lavorando e dalla trasformazione che desideri ottenere.

- Se il tuo obiettivo principale è la ceramica, la terracotta o la fusione del vetro: Hai bisogno di un forno da ceramica per il suo controllo preciso e programmabile della temperatura e il suo design per la cottura di oggetti solidi.

- Se il tuo obiettivo principale è la fusione di metalli per la colata: Hai bisogno di una fornace da fonderia dotata di un crogiolo in grado di contenere in sicurezza il materiale fuso.

- Se il tuo obiettivo principale è il trattamento termico dell'acciaio (ricottura, tempra o rinvenimento): Hai bisogno di un forno per il trattamento termico che possa raggiungere e mantenere le specifiche alte temperature richieste per la trasformazione metallurgica.

Scegliere lo strumento corretto è il primo e più critico passo per garantire la sicurezza e il successo del tuo progetto.

Tabella Riepilogativa:

| Caratteristica | Forno da Ceramica | Fornace |

|---|---|---|

| Scopo Primario | Polimerizzazione, indurimento o trasformazione chimica (es. cottura ceramica) | Fusione, smelting o trattamento termico (es. colata di metallo) |

| Processo Tipico | Cottura/Polimerizzazione | Fusione/Trattamento Termico |

| Caratteristica Chiave | Preserva la forma dell'oggetto; rampe di temperatura precise | Induce il cambiamento di fase; temperature estreme |

| Materiali Comuni | Argilla, ceramica, mattoni, vetro | Metalli, minerali |

| Controllo della Temperatura | Alta precisione per rampe e soste | Progettata per calore estremo (comune >1500°C) |

| Contenimento del Materiale | Contiene oggetti solidi su ripiani | Utilizza un crogiolo per contenere materiale fuso |

Assicura il Successo del Tuo Laboratorio con l'Attrezzatura Giusta da KINTEK

Scegliere tra un forno da ceramica e una fornace è fondamentale per la sicurezza e la qualità del tuo lavoro. L'uso dell'attrezzatura sbagliata può portare al fallimento del progetto o persino a incidenti pericolosi.

KINTEK è specializzata nella fornitura dell'attrezzatura da laboratorio precisa di cui hai bisogno. Che tu stia cuocendo ceramica, fondendo metalli per la ricerca o trattando termicamente materiali, abbiamo il forno da ceramica o la fornace giusta per la tua applicazione. I nostri esperti possono aiutarti a selezionare lo strumento perfetto con il controllo preciso della temperatura e le caratteristiche di sicurezza che il tuo laboratorio richiede.

Non rischiare i tuoi materiali o la tua sicurezza: contatta i nostri specialisti oggi stesso per una consulenza personalizzata.

✅ Contatta KINTEK Ora per trovare il forno da ceramica o la fornace ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura