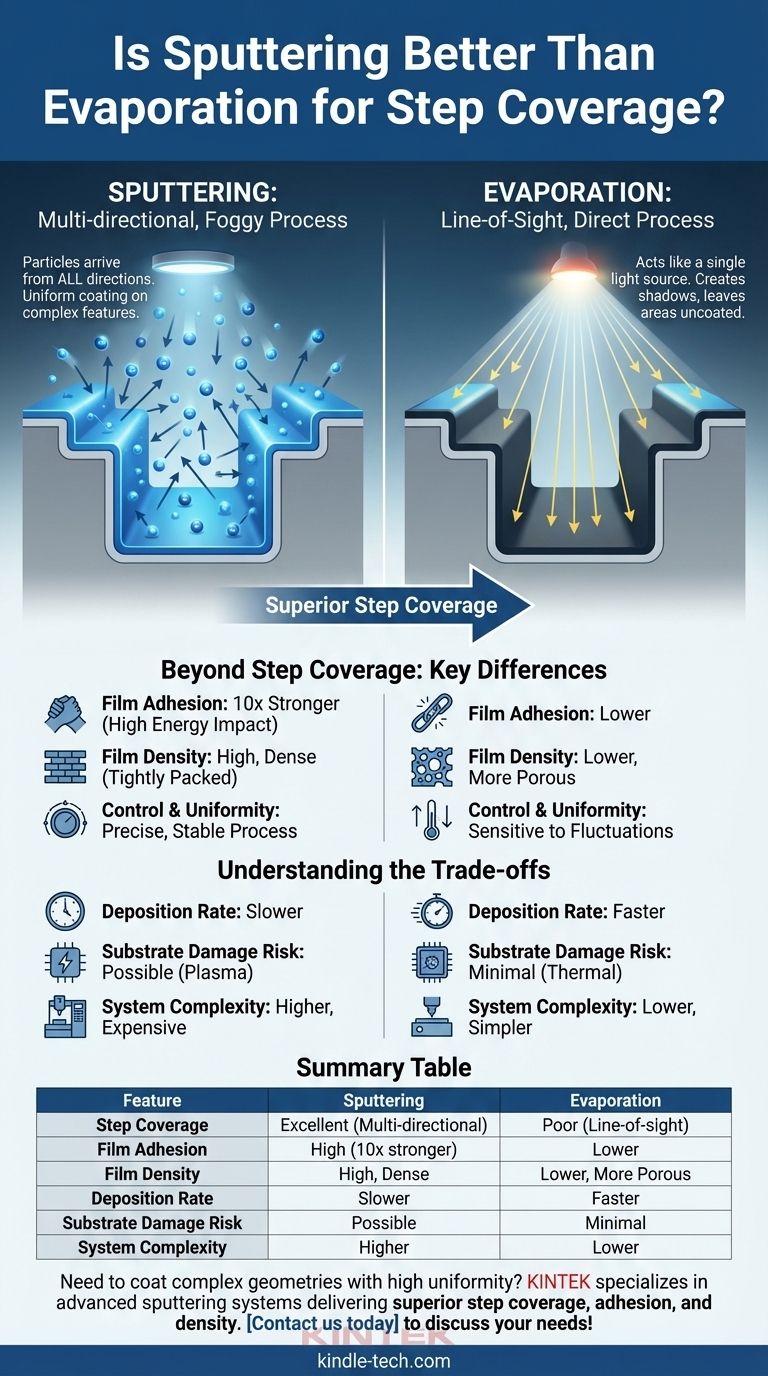

In breve, sì. Lo sputtering offre una copertura dei gradini dimostrabilmente migliore rispetto all'evaporazione termica o a fascio di elettroni. La ragione fondamentale risiede nella natura della deposizione: lo sputtering è un processo più diffuso e multidirezionale, mentre l'evaporazione è un processo a linea di vista diretta che crea "ombre" su superfici complesse.

La differenza fondamentale è come le particelle viaggiano verso il substrato. L'evaporazione agisce come una singola sorgente luminosa, lasciando aree in ombra non rivestite. Lo sputtering agisce come una giornata nebbiosa, dove le particelle arrivano da tutte le direzioni, garantendo un rivestimento molto più uniforme su caratteristiche complesse.

La Differenza Fondamentale: Traiettoria delle Particelle

Per capire perché lo sputtering eccelle nella copertura dei gradini, dobbiamo prima visualizzare come ogni processo distribuisce il materiale al substrato. Il metodo di trasporto delle particelle è il fattore più importante.

Evaporazione: Un Processo a Linea di Vista

Nell'evaporazione termica o a fascio di elettroni, un materiale sorgente viene riscaldato in alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano in linea retta finché non colpiscono una superficie e si condensano.

Questo percorso diretto, a linea di vista, è altamente direzionale. Per un substrato piatto, questo può andare bene. Ma per un substrato con caratteristiche come trincee o vias, le superfici superiori ricevono la deposizione completa mentre le pareti laterali verticali ricevono molto poco, se non del tutto, materiale. Questo porta a film sottili, non uniformi o addirittura discontinui sulle pareti laterali—un classico esempio di scarsa copertura dei gradini.

Sputtering: Un Processo Guidato dal Plasma

Lo sputtering opera su un principio completamente diverso. Un gas inerte, tipicamente Argon, viene introdotto nella camera a vuoto e ionizzato per creare un plasma. Questi ioni ad alta energia vengono accelerati in un bersaglio fatto del materiale di rivestimento desiderato, staccando fisicamente gli atomi dalla superficie del bersaglio.

Questi atomi spruzzati viaggiano attraverso l'ambiente gassoso a bassa pressione, collidendo con gli atomi di gas lungo il percorso. Questa dispersione randomizza la loro traiettoria. Di conseguenza, gli atomi arrivano al substrato da un'ampia gamma di angoli, non solo da un'unica direzione. Questo arrivo multidirezionale è ciò che consente allo sputtering di rivestire efficacemente le pareti laterali e i fondi delle trincee, creando un film significativamente più uniforme.

Oltre la Copertura dei Gradini: Altre Differenze Chiave

Sebbene la copertura dei gradini sia un parametro critico per molte applicazioni, fa parte di un quadro più ampio della qualità del film. Lo sputtering generalmente produce film con proprietà meccaniche e fisiche superiori.

Adesione e Densità del Film

Le particelle in un processo di sputtering arrivano al substrato con un'energia cinetica molto più elevata rispetto alle particelle evaporate. Questa alta energia si traduce in due vantaggi chiave.

In primo luogo, crea un'adesione del film significativamente migliore—spesso 10 volte più forte rispetto ai film evaporati. Gli atomi energetici possono impiantarsi leggermente nella superficie del substrato, formando un legame molto più forte.

In secondo luogo, produce film più duri e densi. L'energia aggiunta aiuta gli atomi a disporsi in una struttura più compatta, riducendo i vuoti e migliorando la durabilità e le proprietà barriera del film.

Controllo e Uniformità

I sistemi di sputtering offrono un controllo più preciso sullo spessore del film e sull'uniformità su tutto il substrato. Il processo è più stabile e ripetibile rispetto all'evaporazione, dove il tasso di deposizione può essere sensibile alle fluttuazioni della temperatura della sorgente.

Comprendere i Compromessi

La scelta dello sputtering non è priva di compromessi. I vantaggi nella qualità del film comportano un costo che deve essere considerato per qualsiasi applicazione.

Tasso di Deposizione

Lo svantaggio più significativo dello sputtering è il suo tasso di deposizione più lento. L'evaporazione può depositare materiale molto più rapidamente, rendendola una scelta più adatta per film spessi o produzione ad alto rendimento dove la qualità suprema del film non è la preoccupazione principale.

Potenziale Danno al Substrato

L'ambiente di plasma ad alta energia nello sputtering può talvolta essere una responsabilità. Le particelle energetiche possono danneggiare substrati sensibili o strati di dispositivi elettronici sottostanti. L'evaporazione, essendo un processo più delicato e puramente termico, evita questo rischio di danni indotti dal plasma.

Complessità del Sistema

I sistemi di sputtering sono generalmente più complessi e costosi dei sistemi di evaporazione. Richiedono alimentatori sofisticati (DC o RF), sistemi di gestione del gas e una tecnologia del vuoto più robusta per mantenere il plasma.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere guidata dai requisiti specifici del film che stai creando.

- Se il tuo obiettivo principale è rivestire topografie complesse con alta fedeltà: Lo sputtering è la scelta definitiva per la sua copertura dei gradini superiore e non direzionale.

- Se il tuo obiettivo principale è la durabilità, la densità e l'adesione del film: Il processo ad alta energia dello sputtering offre film meccanicamente superiori che sono essenziali per applicazioni esigenti.

- Se il tuo obiettivo principale è la deposizione rapida di un film semplice su una superficie piana: L'evaporazione offre un vantaggio significativo in termini di velocità ed economicità.

- Se stai lavorando con substrati estremamente sensibili: La natura delicata dell'evaporazione termica potrebbe essere necessaria per evitare danni indotti dal plasma.

In definitiva, la tua scelta richiede di bilanciare la qualità superiore del film e la copertura topografica dello sputtering con la velocità e la semplicità dell'evaporazione.

Tabella Riepilogativa:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Copertura dei Gradini | Eccellente (Multidirezionale) | Scarsa (Linea di vista) |

| Adesione del Film | Alta (10x più forte) | Inferiore |

| Densità del Film | Alta, Densa | Inferiore, Più Porosa |

| Tasso di Deposizione | Più Lento | Più Veloce |

| Rischio di Danno al Substrato | Possibile (Indotto dal plasma) | Minimo |

| Complessità del Sistema | Maggiore | Minore |

Devi rivestire geometrie complesse con alta uniformità? KINTEK è specializzata in sistemi di sputtering avanzati che offrono una copertura dei gradini superiore, un'eccellente adesione del film e rivestimenti densi e durevoli per le tue applicazioni di laboratorio più esigenti. Lascia che i nostri esperti ti aiutino a scegliere la giusta tecnologia di deposizione per il tuo progetto. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura