In breve, la sinterizzazione è un processo di produzione in cui la precisione è raggiunta attraverso un controllo preciso, non una garanzia intrinseca. Il processo riduce intenzionalmente le dimensioni di un pezzo per aumentarne la densità e la resistenza, e questo cambiamento dimensionale deve essere perfettamente anticipato e gestito. La vera precisione nella sinterizzazione deriva dalla padronanza delle variabili che governano questa trasformazione.

La sfida principale della sinterizzazione non è evitare il cambiamento dimensionale, ma piuttosto prevederlo e controllarlo con estrema precisione. Il successo dipende interamente da una profonda comprensione di come le polveri dei materiali si consolidano sotto l'effetto del calore.

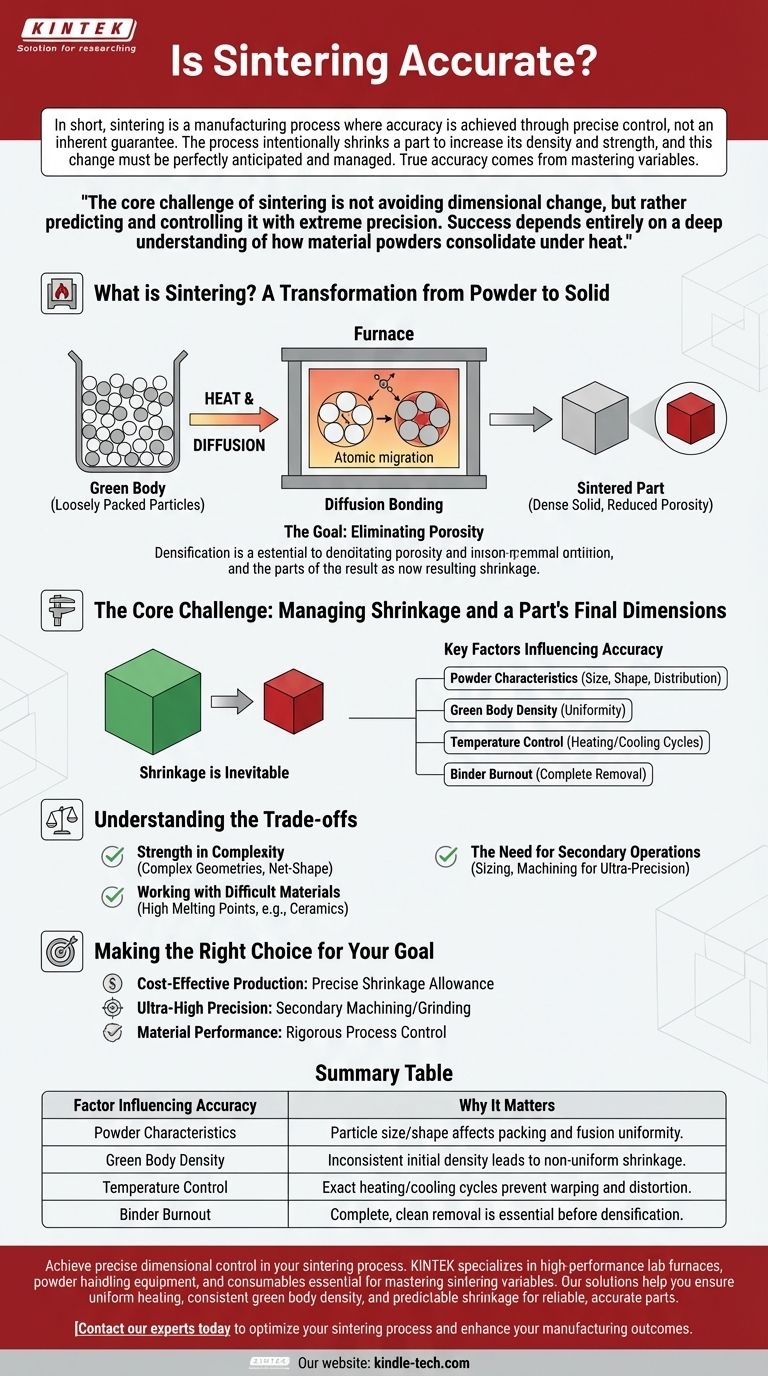

Cos'è la sinterizzazione? Una trasformazione dalla polvere al solido

La sinterizzazione è un processo termico che converte una raccolta di particelle poco compatte, nota come "corpo verde", in un oggetto denso e solido. Questo viene realizzato senza fondere completamente il materiale.

Il ruolo del calore e della diffusione

Un componente formato da polvere viene riscaldato in un forno a una temperatura inferiore al suo punto di fusione. A queste alte temperature, gli atomi nei punti di contatto tra le singole particelle diventano altamente attivi.

Questa attività innesca il legame per diffusione, dove gli atomi migrano attraverso i confini delle particelle. Le particelle iniziano a fondersi insieme, rafforzando il materiale.

L'obiettivo: eliminare la porosità

Man mano che le particelle si legano, si avvicinano, eliminando sistematicamente gli spazi vuoti o i pori tra di esse. Questo processo, noto come densificazione, è la fonte primaria della resistenza e dell'integrità finale del pezzo.

La riduzione della porosità provoca direttamente il ritiro dell'intero componente.

La sfida principale: gestire il ritiro e le dimensioni finali di un pezzo

La precisione di un pezzo sinterizzato dipende interamente dalla prevedibilità e dall'uniformità di questo ritiro. Qualsiasi variazione può portare a un componente fuori tolleranza.

Perché il ritiro è inevitabile

Il ritiro è un risultato fondamentale e necessario di una sinterizzazione riuscita. Il volume una volta occupato dai pori deve essere eliminato affinché il pezzo diventi denso e resistente.

L'entità del ritiro è significativa e deve essere calcolata durante la progettazione dello stampo iniziale e del corpo verde.

Fattori chiave che influenzano la precisione

Diverse variabili devono essere strettamente controllate per garantire che il pezzo finale soddisfi le specifiche dimensionali:

- Caratteristiche della polvere: La dimensione, la forma e la distribuzione delle particelle di polvere iniziali influiscono direttamente su come si impaccano e si fondono.

- Densità del corpo verde: La densità iniziale del pezzo pre-sinterizzato deve essere uniforme. Qualsiasi inconsistenza porterà a un ritiro non uniforme.

- Controllo della temperatura: La velocità di riscaldamento, la temperatura di picco e il ciclo di raffreddamento devono essere esatti. Un riscaldamento non uniforme può causare deformazioni e distorsioni.

- Eliminazione del legante: I leganti utilizzati per tenere insieme il corpo verde devono essere bruciati completamente e in modo pulito a temperature più basse prima che inizi la densificazione.

Comprendere i compromessi

La sinterizzazione viene scelta per ragioni specifiche, e le sue sfide di precisione sono bilanciate rispetto ai suoi significativi vantaggi produttivi.

Forza nella complessità

La sinterizzazione eccelle nella produzione di parti geometricamente complesse, a forma finale o quasi finale, che sarebbero difficili o proibitivamente costose da creare con la lavorazione meccanica tradizionale.

Lavorare con materiali difficili

Il processo è essenziale per materiali con punti di fusione estremamente elevati, come ceramiche e alcuni metalli refrattari. Per questi materiali, la fusione e la colata spesso non sono un'opzione praticabile.

La necessità di operazioni secondarie

Per applicazioni che richiedono i massimi livelli di precisione, i pezzi sinterizzati spesso subiscono operazioni secondarie. La calibrazione, la dimensionatura o una leggera lavorazione meccanica possono essere utilizzate per raggiungere tolleranze finali che il solo processo di sinterizzazione non può garantire.

Fare la scelta giusta per il tuo obiettivo

Ottenere precisione con la sinterizzazione richiede di allineare le capacità del processo con i requisiti specifici del tuo componente.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti complesse: Progetta il componente e l'attrezzatura con un preciso margine di ritiro per sfruttare la capacità della sinterizzazione di creare forme quasi finali.

- Se il tuo obiettivo principale è l'altissima precisione: Prevedi di utilizzare la sinterizzazione per creare efficientemente una forma quasi finale, ma metti in conto la lavorazione meccanica o la rettifica secondaria per raggiungere le tolleranze finali e strette.

- Se il tuo obiettivo principale è la prestazione del materiale con materiali difficili da lavorare: La sinterizzazione è la tua migliore, e a volte unica, opzione; investi pesantemente in un rigoroso controllo del processo per avvicinarti il più possibile alla precisione desiderata.

Considerando la sinterizzazione come una trasformazione controllata, puoi sfruttare efficacemente la sua potenza per le tue specifiche esigenze di produzione.

Tabella riassuntiva:

| Fattore che influenza la precisione | Perché è importante |

|---|---|

| Caratteristiche della polvere | Dimensione/forma delle particelle influisce sull'uniformità di impaccamento e fusione. |

| Densità del corpo verde | La densità iniziale inconsistente porta a un ritiro non uniforme. |

| Controllo della temperatura | Cicli esatti di riscaldamento/raffreddamento prevengono deformazioni e distorsioni. |

| Eliminazione del legante | La rimozione completa e pulita è essenziale prima della densificazione. |

Ottieni un controllo dimensionale preciso nel tuo processo di sinterizzazione. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, attrezzature per la manipolazione delle polveri e materiali di consumo essenziali per padroneggiare le variabili della sinterizzazione. Le nostre soluzioni ti aiutano a garantire un riscaldamento uniforme, una densità consistente del corpo verde e un ritiro prevedibile per parti affidabili e precise. Contatta i nostri esperti oggi per ottimizzare il tuo processo di sinterizzazione e migliorare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici