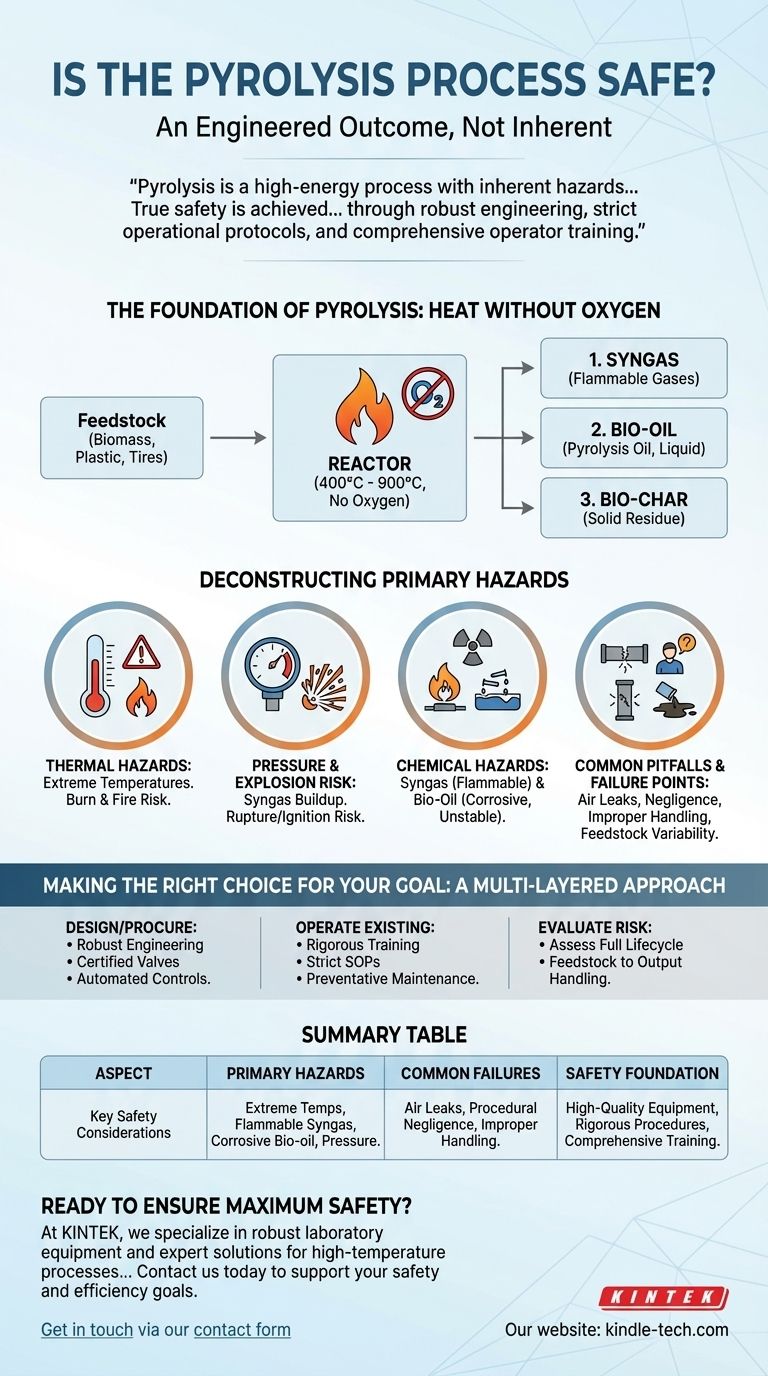

La sicurezza del processo di pirolisi non è intrinseca; è un risultato ingegneristico. Questo processo industriale prevede il riscaldamento dei materiali a temperature estremamente elevate, producendo spesso gas infiammabili e liquidi corrosivi. Pertanto, il suo profilo di sicurezza dipende interamente dalla qualità delle apparecchiature, dal rigore delle procedure operative e da una comprensione completa dei rischi chimici coinvolti.

La pirolisi è un processo ad alta energia con pericoli intrinseci, tra cui calore estremo, produzione di gas infiammabili e sottoprodotti corrosivi. La vera sicurezza si ottiene non eliminando questi rischi, ma gestendoli sistematicamente attraverso una solida ingegneria, protocolli operativi rigorosi e una formazione completa degli operatori.

Le fondamenta della pirolisi

Per comprendere i rischi, bisogna prima capire il processo. La pirolisi è una forma di decomposizione termochimica.

Il principio fondamentale: calore senza ossigeno

La materia prima, come biomassa, plastica o pneumatici, viene riscaldata a temperature molto elevate, tipicamente tra 400°C e 900°C.

Fondamentalmente, ciò avviene in un reattore in assenza di ossigeno. Ciò impedisce la combustione e costringe invece il materiale a decomporsi in molecole più piccole.

I tre prodotti chiave

Il processo separa la materia prima in tre prodotti principali, ognuno con le proprie caratteristiche e requisiti di manipolazione.

- Syngas: Una miscela di gas infiammabili.

- Bio-olio: Un prodotto liquido, noto anche come olio di pirolisi.

- Bio-carbone: Un residuo solido ricco di carbonio.

La proporzione di questi prodotti dipende da fattori quali temperatura, tipo di materia prima e durata del processo (pirolisi lenta o veloce).

Scomposizione dei pericoli principali

La gestione della sicurezza nella pirolisi richiede l'affrontare molteplici e distinti vettori di rischio che derivano direttamente dal processo e dai suoi prodotti.

Pericoli termici: temperature estreme

Il pericolo più evidente è la temperatura operativa stessa. Qualsiasi guasto nel contenimento o nell'isolamento del reattore presenta un grave rischio di ustione per il personale e un rischio di incendio per l'impianto.

Rischio di pressione ed esplosione

Il riscaldamento dei materiali genera syngas, che aumenta la pressione all'interno del reattore. Se questo gas non viene sfiatato o utilizzato correttamente, il recipiente può sovrapressurizzarsi e rompersi catastroficamente.

Inoltre, se si consente a una perdita di ossigeno di entrare nel reattore ad alta temperatura, il syngas infiammabile può incendiarsi, causando un'esplosione.

Pericoli chimici del syngas

Il syngas è di per sé un combustibile. Qualsiasi perdita nel sistema può rilasciare questo gas infiammabile nell'ambiente circostante, creando un significativo pericolo di incendio o esplosione se incontra una fonte di innesco.

Pericoli chimici del bio-olio

L'olio di pirolisi è fondamentalmente diverso dal petrolio convenzionale. Ha un alto contenuto di ossigeno, che lo rende corrosivo per materiali comuni come l'acciaio al carbonio.

È anche termicamente instabile e può polimerizzare, o addensarsi, se esposto all'aria. Ciò richiede procedure specializzate di stoccaggio e manipolazione per prevenire danni alle apparecchiature e incidenti di sicurezza.

Falle comuni e punti di rottura

La maggior parte degli incidenti non è causata dal processo fondamentale, ma da guasti nei sistemi progettati per controllarlo.

Perdite d'aria: il punto critico di rottura

Il requisito più critico per una pirolisi controllata è l'assenza di ossigeno. Un guasto in una guarnizione, una crepa nel reattore o una procedura impropria che introduce aria può trasformare istantaneamente la decomposizione controllata in combustione incontrollata.

Negligenza e fallimenti procedurali

Come per qualsiasi processo industriale complesso, l'errore umano è un fattore di rischio importante. La negligenza o la mancata osservanza delle Procedure Operative Standard (SOP) per l'avvio, l'arresto o la manutenzione possono eludere i sistemi di sicurezza critici.

Manipolazione impropria dei prodotti

I pericoli non cessano al termine della reazione. Immagazzinare bio-olio corrosivo nel tipo sbagliato di contenitore o consentire l'accumulo di syngas infiammabile sono modalità di guasto post-processo comuni.

Variabilità della materia prima

La composizione dei prodotti finali è influenzata direttamente dalla materia prima in ingresso. Materie prime incoerenti o contaminate possono produrre volumi di gas o composizioni chimiche inaspettate, potenzialmente sovraccaricando i parametri di progettazione della sicurezza del sistema.

Fare la scelta giusta per il tuo obiettivo

Garantire la sicurezza significa implementare un approccio a più livelli che affronti apparecchiature, processi e persone.

- Se il tuo obiettivo principale è progettare o acquistare un sistema: Dai priorità a un'ingegneria robusta con materiali di alta qualità, valvole di sicurezza certificate e sistemi di controllo automatizzati con interblocchi di sicurezza.

- Se il tuo obiettivo principale è gestire un impianto esistente: Il cuore del tuo programma di sicurezza deve essere una formazione rigorosa degli operatori, una stretta aderenza alle SOP e un programma di manutenzione preventiva diligente.

- Se il tuo obiettivo principale è valutare il rischio complessivo: Valuta l'intero ciclo di vita, dalla ricezione e stoccaggio della materia prima alla manipolazione, stoccaggio e trasporto finali di syngas, bio-olio e bio-carbone.

In definitiva, un processo di pirolisi sicuro è un riflesso diretto di un'ingegneria disciplinata e di un'eccellenza operativa.

Tabella riassuntiva:

| Aspetto | Considerazioni chiave sulla sicurezza |

|---|---|

| Pericoli principali | Temperature estreme, syngas infiammabile, bio-olio corrosivo, accumulo di pressione. |

| Punti di rottura comuni | Perdite d'aria nel reattore, negligenza procedurale, manipolazione impropria dei prodotti. |

| Fondamento della sicurezza | Apparecchiature di alta qualità, procedure operative rigorose, formazione completa degli operatori. |

Pronto ad assicurarti che il tuo processo di pirolisi sia progettato per la massima sicurezza?

In KINTEK, siamo specializzati nel fornire apparecchiature di laboratorio robuste e soluzioni esperte per la gestione di processi ad alta temperatura. Sia che tu stia progettando un nuovo sistema o ottimizzando uno esistente, il nostro team può aiutarti a selezionare le apparecchiature giuste e a stabilire i protocolli rigorosi necessari per mitigare i rischi e garantire l'eccellenza operativa.

Contattaci oggi stesso per discutere come possiamo supportare gli obiettivi di sicurezza ed efficienza del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è la funzione di un tubo forno in corindone nei test di corrosione al cloro? Garantire la purezza negli esperimenti ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa