Sì, la deposizione fisica da vapore (PVD) è un processo di rivestimento eccezionalmente valido, ampiamente considerato un metodo superiore per applicare un film sottile, durevole e ad alte prestazioni su una superficie. Crea una finitura significativamente più dura e più resistente alla corrosione e all'usura rispetto ai metodi di rivestimento tradizionali come l'elettrodeposizione o la verniciatura, il tutto essendo un processo ambientalmente responsabile.

Il PVD non è solo un rivestimento; è una tecnologia di ingegneria delle superfici ad alte prestazioni. La sua "bontà" è una funzione della sua applicazione specifica, dove la sua durata e finitura superiori devono giustificare il costo più elevato e la complessità del processo rispetto ad alternative più convenzionali.

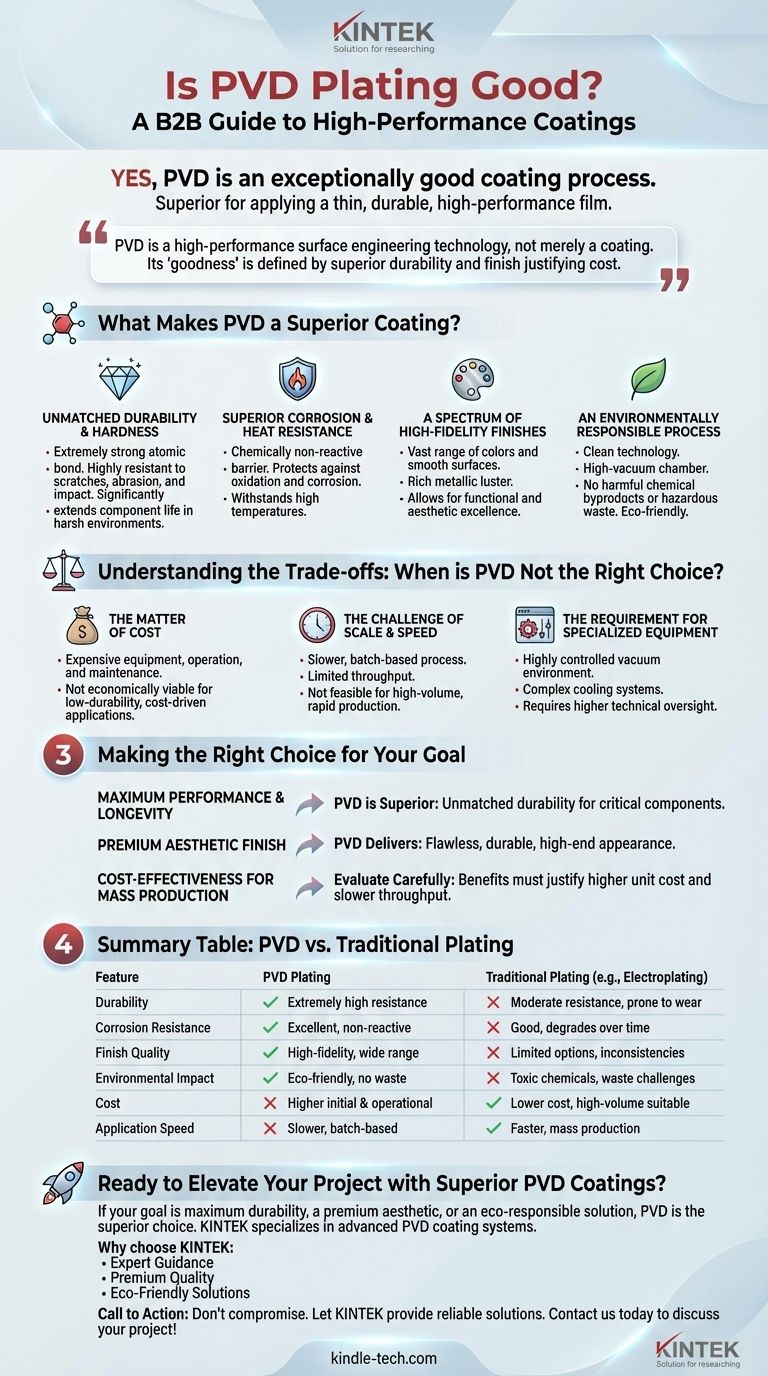

Cosa rende il PVD un rivestimento superiore?

Il PVD si distingue perché il processo modifica fondamentalmente la superficie di un oggetto a livello molecolare. Implica la vaporizzazione di un materiale solido sottovuoto e la sua deposizione atomo per atomo su un substrato, creando un legame incredibilmente forte e uniforme.

Durabilità e durezza senza pari

Il legame creato durante il processo PVD è estremamente forte. Ciò si traduce in una finitura altamente resistente a graffi, abrasioni e urti.

I rivestimenti PVD prolungano significativamente la vita dei componenti migliorandone la durezza e la resistenza all'usura, consentendo loro di funzionare in ambienti difficili dove le parti non rivestite si guasterebbero rapidamente.

Resistenza superiore alla corrosione e al calore

I film PVD agiscono come una barriera chimicamente non reattiva, proteggendo il materiale sottostante dall'ossidazione e dalla corrosione. Ciò lo rende ideale per i componenti esposti agli agenti atmosferici o a sostanze corrosive.

Inoltre, questi rivestimenti possono resistere ad alte temperature senza degradarsi, un attributo cruciale per parti meccaniche e utensili ad alte prestazioni.

Uno spettro di finiture ad alta fedeltà

A differenza di molti rivestimenti industriali, il PVD offre una vasta gamma di opzioni di colore e finitura. Il processo può depositare vari materiali, risultando in una superficie fine e liscia con una ricca lucentezza metallica.

Questa versatilità consente un'eccellenza sia funzionale che estetica, rendendolo un favorito per i beni di consumo di lusso e l'hardware architettonico dove l'aspetto è importante quanto la durata.

Un processo ambientalmente responsabile

Il PVD è una tecnologia pulita. Poiché avviene in una camera ad alto vuoto, non produce sottoprodotti chimici nocivi o rifiuti pericolosi.

Ciò lo rende un'alternativa molto più ecologica rispetto ai processi tradizionali come l'elettrodeposizione, che spesso comportano bagni chimici tossici e creano significative sfide di smaltimento.

Comprendere i compromessi: quando il PVD non è la scelta giusta?

Sebbene il PVD offra notevoli vantaggi, non è la soluzione universale per ogni esigenza di rivestimento. La sua natura avanzata comporta requisiti e limitazioni specifici che lo rendono inadatto per determinate applicazioni.

La questione del costo

La principale barriera al PVD è il suo costo. Le sofisticate apparecchiature di deposizione sotto vuoto sono costose da acquisire, utilizzare e mantenere.

Per le applicazioni in cui il costo è il motore principale e non sono richiesti i massimi livelli di durata, la verniciatura o l'elettrodeposizione tradizionali possono essere una scelta economicamente più valida.

La sfida della scala e della velocità

Il PVD è un processo intrinsecamente più lento, basato su lotti. La velocità di deposizione è misurata in micrometri all'ora e la dimensione della camera a vuoto limita il volume di pezzi che possono essere rivestiti contemporaneamente.

Ciò può limitarne la fattibilità per prodotti ad alto volume e a basso margine che richiedono una rapida velocità di produzione.

Il requisito di attrezzature specializzate

Un rivestimento PVD efficace richiede un ambiente altamente controllato. Ciò include non solo la camera a vuoto stessa, ma anche un sistema di raffreddamento affidabile e potente per gestire il calore generato durante il processo.

La complessità e la manutenzione ordinaria di queste apparecchiature richiedono un livello più elevato di supervisione tecnica rispetto ai metodi di rivestimento più semplici.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il PVD è "buono" per te, devi allineare le sue capacità con l'obiettivo principale del tuo progetto.

- Se la tua priorità principale è la massima prestazione e longevità: Il PVD è la scelta superiore, fornendo durata, durezza e resistenza alla corrosione senza pari per i componenti critici.

- Se la tua priorità principale è una finitura estetica premium: Il PVD offre un aspetto impeccabile e di fascia alta in un'ampia varietà di colori che è molto più durevole rispetto ad altri rivestimenti decorativi.

- Se la tua priorità principale è l'efficienza dei costi per la produzione di massa: Devi valutare attentamente se i vantaggi del PVD giustificano il costo unitario più elevato e la velocità di produzione più lenta rispetto ai metodi di rivestimento tradizionali.

In definitiva, la scelta del PVD è una decisione strategica per investire in qualità, prestazioni e longevità per le applicazioni che lo richiedono.

Tabella riassuntiva:

| Caratteristica | Placcatura PVD | Placcatura tradizionale (es. Elettrodeposizione) |

|---|---|---|

| Durabilità | Resistenza estremamente elevata a graffi e usura | Resistenza moderata, più soggetta a usura |

| Resistenza alla corrosione | Eccellente, agisce come barriera non reattiva | Buona, ma può degradarsi nel tempo |

| Qualità della finitura | Alta fedeltà, ampia gamma di colori e lucentezze metalliche | Opzioni di colore limitate, possono esserci incoerenze |

| Impatto ambientale | Ecologico, nessun rifiuto pericoloso | Spesso comporta sostanze chimiche tossiche e rifiuti |

| Costo | Costo iniziale e operativo più elevato | Costo inferiore, più adatto alla produzione di grandi volumi |

| Velocità di applicazione | Processo più lento, basato su lotti | Più veloce, migliore per la produzione di massa |

Pronto a elevare il tuo progetto con rivestimenti PVD superiori?

Se il tuo obiettivo è ottenere la massima durata, una finitura estetica premium o una soluzione di rivestimento ecologicamente responsabile, la placcatura PVD è la scelta superiore. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratori ad alte prestazioni, inclusi sistemi di rivestimento PVD avanzati su misura per le tue esigenze specifiche.

Perché scegliere KINTEK per le tue esigenze PVD?

- Guida esperta: Il nostro team ti aiuta a determinare se il PVD è adatto alla tua applicazione, garantendo prestazioni ottimali ed efficienza dei costi.

- Qualità premium: Forniamo rivestimenti che migliorano la durezza, la resistenza alla corrosione e la longevità dei componenti critici.

- Soluzioni ecologiche: I nostri processi PVD sono puliti e sostenibili, in linea con gli standard ambientali moderni.

Non scendere a compromessi sulla qualità: lascia che KINTEK fornisca le soluzioni di rivestimento affidabili e ad alte prestazioni che il tuo laboratorio merita. Contattaci oggi per discutere del tuo progetto e scoprire come la nostra esperienza nel PVD può esserti utile!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura