Sì, la deposizione fisica da vapore (PVD) è un rivestimento eccezionalmente durevole. È ampiamente considerata una delle finiture superficiali più resilienti disponibili oggi, creata attraverso un processo di deposizione sotto vuoto ad alta tecnologia che lega molecolarmente il rivestimento al substrato. Ciò si traduce in una finitura significativamente più dura e più resistente a graffi, corrosione e usura rispetto alla maggior parte dei metodi di rivestimento tradizionali.

Il punto chiave è che la durabilità del PVD deriva dal suo processo di applicazione unico, che crea uno strato molto duro, sottile e ben aderente. Tuttavia, la sua efficacia finale è una combinazione tra la durezza del rivestimento e la resistenza del materiale sottostante.

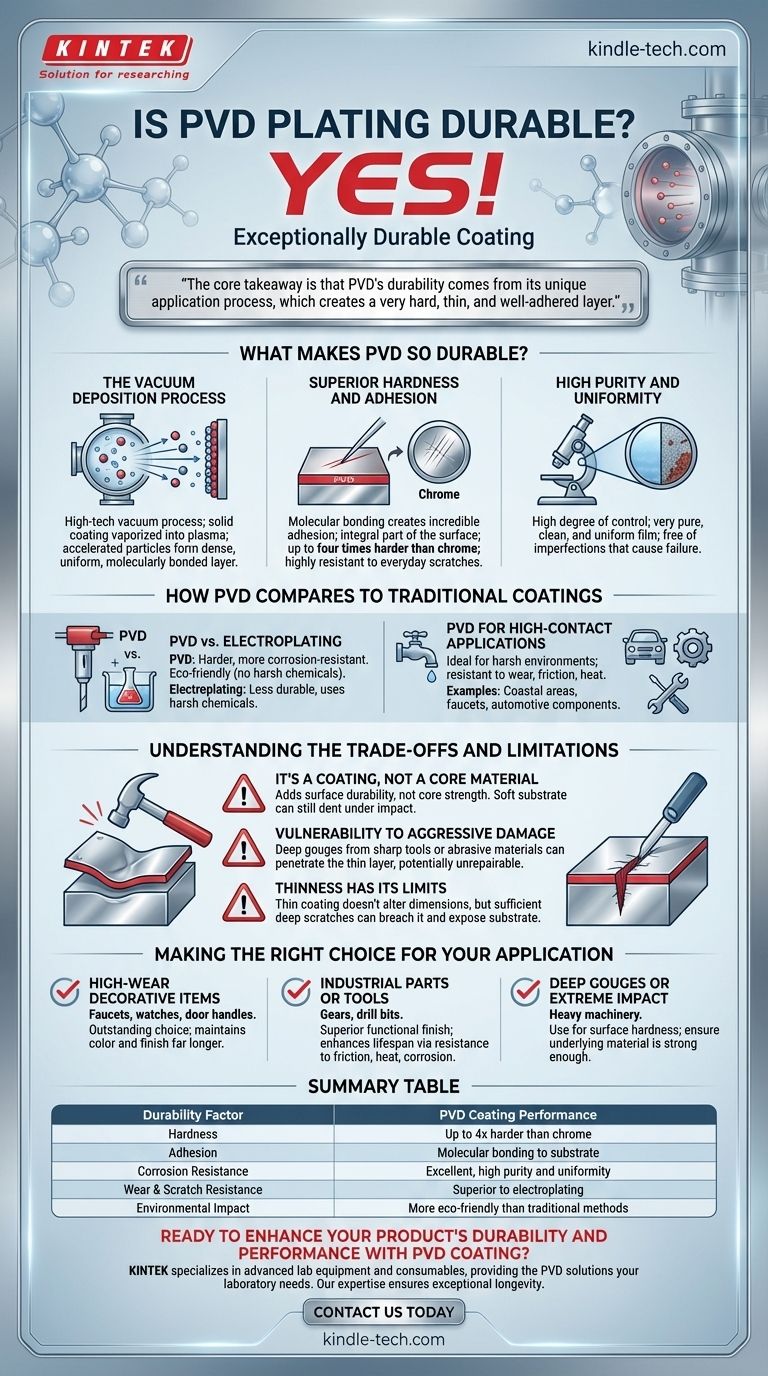

Cosa rende il PVD così durevole?

L'eccezionale durabilità del PVD non è un caso; è il risultato diretto del processo scientifico altamente controllato utilizzato per applicarlo.

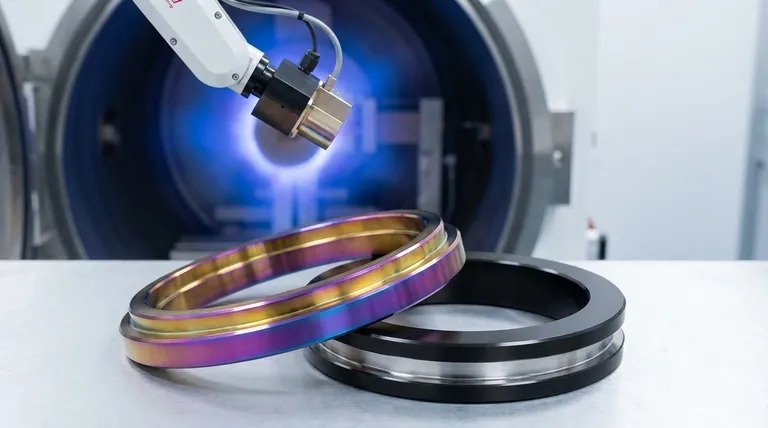

Il processo di deposizione sotto vuoto

Il PVD viene applicato all'interno di una camera ad alto vuoto. Il materiale di base viene posto all'interno e un materiale di rivestimento solido viene vaporizzato in un plasma di atomi o ioni. Un campo elettrico accelera quindi queste particelle, facendole colpire il materiale di base con tale forza che si incorporano nella superficie, formando uno strato denso, uniforme e fortemente legato.

Durezza e adesione superiori

Questo processo di legame molecolare crea un'incredibile adesione. A differenza della vernice o della galvanoplastica, che si posano sulla superficie, il PVD ne diventa parte integrante. Il rivestimento risultante è estremamente duro—in alcuni casi, fino a quattro volte più duro del cromo—rendendolo altamente resistente ai graffi e all'usura quotidiana.

Elevata purezza e uniformità

Il processo PVD offre un alto grado di controllo sulla struttura del rivestimento. Ciò si traduce in un film molto puro, pulito e uniforme, privo delle imperfezioni che possono causare il fallimento o la corrosione di altri rivestimenti nel tempo.

Come il PVD si confronta con i rivestimenti tradizionali

Il PVD si distingue se confrontato direttamente con i metodi di finitura più convenzionali, offrendo vantaggi significativi in termini di prestazioni e longevità.

PVD vs. Galvanoplastica

I rivestimenti PVD sono generalmente più duri e più resistenti alla corrosione rispetto a quelli applicati tramite galvanoplastica. Il processo PVD è anche significativamente più ecologico, evitando le sostanze chimiche aggressive utilizzate nei processi elettrochimici tradizionali.

PVD per applicazioni ad alto contatto

Grazie alla sua resistenza all'usura, all'attrito e al calore, il PVD è la scelta ideale per progetti esposti ad ambienti difficili o a contatti frequenti. Ciò include aree costiere, ferramenta domestica ad alto traffico come i rubinetti e componenti automobilistici funzionali.

Comprendere i compromessi e le limitazioni

Sebbene il PVD sia incredibilmente robusto, nessun rivestimento è indistruttibile. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

È un rivestimento, non un materiale di base

Il PVD aggiunge durabilità superficiale, ma non altera le proprietà del substrato sottostante. Un rivestimento PVD duro su un metallo morbido può comunque ammaccarsi se l'oggetto subisce un impatto significativo. Il materiale di base fornisce l'integrità strutturale.

Vulnerabilità a danni aggressivi

Sebbene altamente resistente all'usura, il rivestimento può essere danneggiato da attacchi aggressivi. Un profondo graffio da uno strumento affilato o materiale abrasivo può penetrare lo strato sottile. In alcuni casi, questo tipo di danno potrebbe non essere riparabile.

La sottigliezza ha i suoi limiti

La sottigliezza di un rivestimento PVD è uno dei suoi vantaggi, poiché non altera le dimensioni di un pezzo. Tuttavia, ciò significa anche che un graffio sufficientemente profondo può violare il rivestimento ed esporre il substrato sottostante.

Fare la scelta giusta per la tua applicazione

La scelta della finitura giusta dipende interamente dalle esigenze del tuo progetto. Il PVD eccelle in scenari in cui l'integrità superficiale è fondamentale.

- Se il tuo obiettivo principale sono articoli decorativi ad alta usura (ad es. rubinetti, orologi, maniglie delle porte): Il PVD è una scelta eccezionale che manterrà il suo colore e la sua finitura molto più a lungo rispetto alle opzioni tradizionali.

- Se il tuo obiettivo principale sono parti o utensili industriali: La resistenza del rivestimento all'attrito, al calore e alla corrosione lo rende una finitura funzionale superiore che migliora la durata dei componenti.

- Se il tuo progetto è suscettibile a graffi profondi o impatti estremi: Usa il PVD per la sua durezza superficiale, ma assicurati che il materiale sottostante sia abbastanza forte da resistere alla deformazione.

In definitiva, scegliere il PVD è un investimento in una superficie progettata per una longevità e prestazioni eccezionali.

Tabella riassuntiva:

| Fattore di durabilità | Prestazioni del rivestimento PVD |

|---|---|

| Durezza | Fino a 4 volte più duro del cromo |

| Adesione | Legame molecolare al substrato |

| Resistenza alla corrosione | Eccellente, elevata purezza e uniformità |

| Resistenza all'usura e ai graffi | Superiore alla galvanoplastica |

| Impatto ambientale | Più ecologico rispetto ai metodi tradizionali |

Pronto a migliorare la durabilità e le prestazioni del tuo prodotto con il rivestimento PVD? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo le soluzioni PVD di cui il tuo laboratorio ha bisogno per finiture superficiali superiori. La nostra esperienza garantisce che i tuoi componenti raggiungano una longevità eccezionale e resistenza all'usura, alla corrosione e al calore. Contattaci oggi per discutere come la nostra tecnologia PVD può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti