In breve, no. La metallurgia delle polveri è il nome dell'intero metodo di fabbricazione, mentre la sinterizzazione è un singolo, critico passaggio di trattamento termico all'interno di tale metodo. Per dirla semplicemente, la metallurgia delle polveri è la ricetta completa per creare una parte metallica da polvere, e la sinterizzazione è l'atto specifico di "cottura" per conferirle resistenza.

La sinterizzazione non è un processo separato dalla metallurgia delle polveri; è la fase termica essenziale che trasforma una polvere compattata in un componente solido e funzionale. Non è possibile avere la metallurgia delle polveri moderna senza la sinterizzazione.

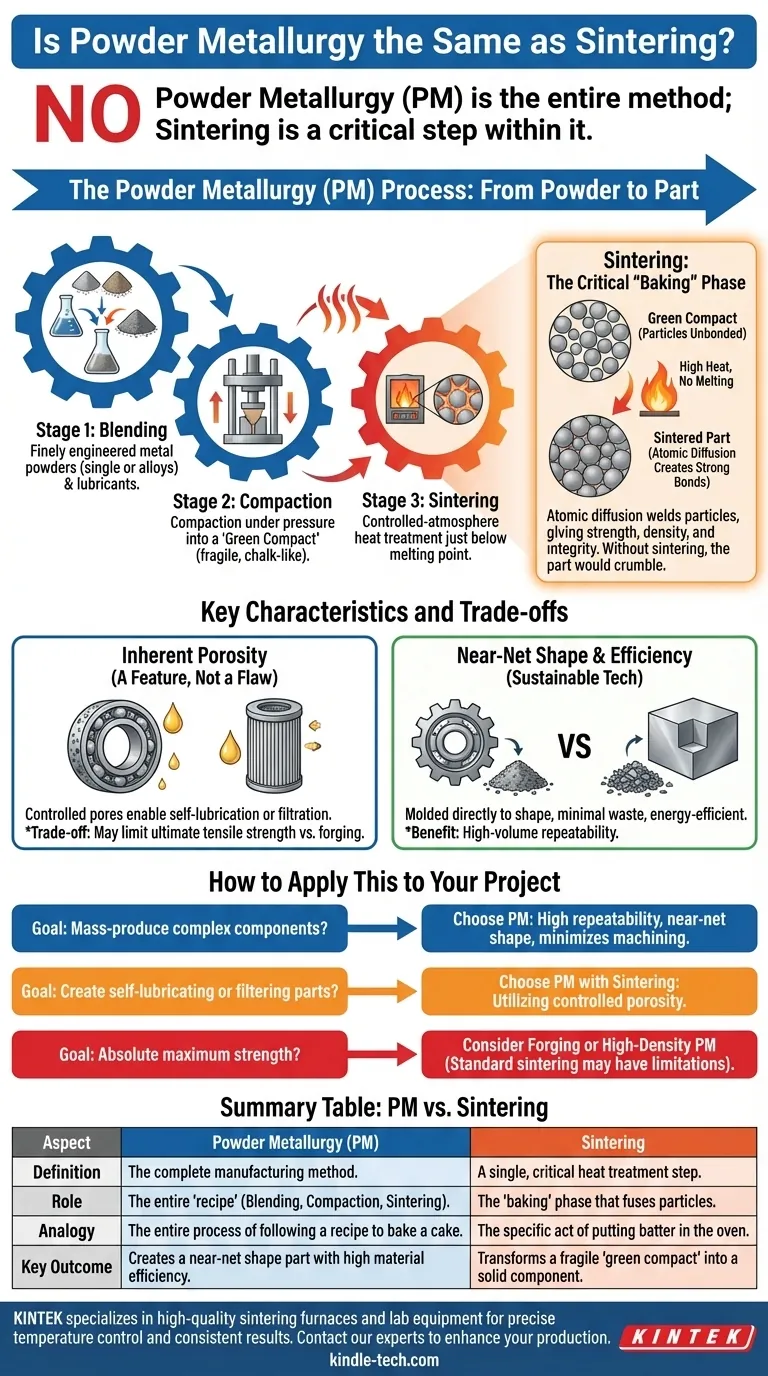

Il Processo di Metallurgia delle Polveri: Dalla Polvere al Pezzo

Per comprendere la relazione, è utile vedere l'intero flusso di lavoro della metallurgia delle polveri (PM). È un processo preciso e multistadio utilizzato per creare parti "quasi a forma finita" (near-net shape), che richiedono poca o nessuna lavorazione di finitura.

Fase 1: Miscelazione

Il processo inizia non con un blocco solido di metallo, ma con polveri metalliche finemente ingegnerizzate. Queste polveri possono essere un singolo metallo o una miscela di diverse leghe e lubrificanti progettati per ottenere proprietà finali specifiche.

Fase 2: Compattazione

Successivamente, la polvere miscelata viene versata in uno stampo di alta precisione. Una potente pressa quindi compatta la polvere sotto immensa pressione nella forma desiderata. Il pezzo risultante è chiamato "compatto verde". Mantiene la sua forma ma è fragile, simile nella consistenza a un pezzo di gesso.

Fase 3: Sinterizzazione

Questo è il passaggio decisivo. Il compatto verde viene spostato in un forno ad atmosfera controllata e riscaldato a una temperatura appena al di sotto del punto di fusione del metallo primario. Il calore fa sì che le singole particelle di polvere si leghino e si fondano a livello atomico, un processo chiamato diffusione.

Perché la Sinterizzazione È la Fase Critica di Legame

La sinterizzazione è dove una fragile forma di polvere acquisisce la resistenza e l'integrità di una parte metallica solida. Senza di essa, il compatto verde si sbriciolerebbe semplicemente.

La Scienza della Fusione Senza Scioglimento

La sinterizzazione non fonde il metallo. Invece, l'alta temperatura fornisce l'energia affinché gli atomi si muovano attraverso le superfici delle particelle di polvere. Questa diffusione atomica crea forti legami metallurgici, saldando efficacemente le particelle insieme e riducendo drasticamente i vuoti tra di esse.

Il Risultato: Resistenza e Integrità

Questo processo di legame è ciò che conferisce al componente finale la sua densità, durezza e resistenza meccanica. Trasforma la parte da un delicato compatto verde in un componente robusto e pronto all'uso, adatto per applicazioni esigenti come ingranaggi automobilistici, sedi valvole e utensili da taglio.

Comprendere le Caratteristiche Chiave e i Compromessi

La metallurgia delle polveri, con la sinterizzazione al suo centro, offre un insieme unico di vantaggi e considerazioni rispetto ad altri metodi di fabbricazione come la fusione o la forgiatura.

Porosità Inerente: Una Caratteristica, Non un Difetto

Il processo di sinterizzazione lascia dietro di sé pori microscopici. Questa porosità controllata è un grande vantaggio per certe applicazioni. Permette a parti come i cuscinetti di essere impregnate d'olio per l'autolubrificazione o di essere utilizzate per creare filtri metallici altamente efficaci.

Tuttavia, questa stessa porosità significa che una parte PM standard potrebbe non raggiungere la stessa resistenza alla trazione ultima o resistenza all'impatto di un componente forgiato completamente denso.

Forma Quasi Finita e Efficienza del Materiale

Poiché le parti sono stampate direttamente in forme complesse, la PM è una tecnologia "verde" o sostenibile. Produce pochissimo materiale di scarto rispetto ai metodi sottrattivi come la lavorazione meccanica, che partono da un grande blocco e rimuovono materiale. Ciò riduce anche il consumo di energia, poiché il metallo non viene mai completamente fuso.

Ripetibilità ad Alto Volume

Una volta creata la strumentazione iniziale (lo stampo), il processo PM può produrre milioni di parti altamente consistenti con eccellente precisione dimensionale. Ciò lo rende estremamente conveniente per grandi cicli di produzione comuni nell'industria automobilistica.

Come Applicare Questo al Tuo Progetto

Comprendere la distinzione tra il processo PM complessivo e la fase di sinterizzazione ti aiuta a scegliere la soluzione di fabbricazione giusta per il tuo obiettivo.

- Se il tuo obiettivo principale è la produzione di massa di componenti complessi: La metallurgia delle polveri è una scelta eccezionale per la sua elevata ripetibilità e la capacità di creare forme quasi finite, il che minimizza costose lavorazioni secondarie.

- Se il tuo obiettivo principale è la creazione di parti autolubrificanti o filtranti: La porosità intrinseca e controllabile ottenuta attraverso la fase di sinterizzazione rende la PM la tecnologia ideale e spesso l'unica praticabile.

- Se il tuo obiettivo principale è la massima resistenza assoluta e resistenza alla fatica: Potrebbe essere necessario considerare la forgiatura o tecniche PM specializzate ad alta densità, poiché la porosità residua nelle parti sinterizzate standard può essere un fattore limitante.

Riconoscendo che la sinterizzazione è il cuore metallurgico del processo di metallurgia delle polveri, puoi sfruttare meglio le sue distinte capacità per risolvere le tue sfide ingegneristiche.

Tabella Riepilogativa:

| Aspetto | Metallurgia delle Polveri (PM) | Sinterizzazione |

|---|---|---|

| Definizione | Il metodo di fabbricazione completo per creare parti da polvere metallica. | Un singolo, critico passaggio di trattamento termico all'interno del processo PM. |

| Ruolo | L'intera "ricetta", inclusa miscelazione, compattazione e sinterizzazione. | La fase di "cottura" che fonde le particelle di polvere per conferire resistenza alla parte. |

| Analogia | L'intero processo di seguire una ricetta per cuocere una torta. | L'atto specifico di mettere l'impasto nel forno per cuocere. |

| Risultato Chiave | Crea una parte quasi a forma finita con alta efficienza del materiale. | Trasforma un fragile "compatto verde" in un componente metallico solido. |

Hai bisogno di una soluzione robusta ed economica per i tuoi componenti metallici?

Comprendere le sfumature della metallurgia delle polveri e della sinterizzazione è fondamentale per selezionare il giusto processo di fabbricazione per la tua applicazione. Che tu stia producendo in massa parti complesse, creando cuscinetti autolubrificanti o esplorando soluzioni efficienti in termini di materiale, l'attrezzatura giusta è cruciale.

KINTEK è specializzata in forni di sinterizzazione e attrezzature da laboratorio di alta qualità che forniscono il controllo preciso della temperatura e i risultati costanti che i tuoi progetti richiedono. La nostra esperienza ti aiuta a sfruttare tutti i vantaggi della metallurgia delle polveri, dall'efficienza del materiale all'alta ripetibilità di volume.

Discutiamo come le nostre soluzioni possono migliorare la tua produzione: Contatta i nostri esperti oggi per trovare l'attrezzatura perfetta per il tuo laboratorio o le tue esigenze di produzione.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Qual è lo scopo dell'utilizzo di tubi di vetro sigillati sottovuoto per la sinterizzazione del Thio-LISICON? Ottimizzare la purezza dell'elettrolita solido

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Qual è il punto di ebollizione del THC sotto vuoto? Una guida alla distillazione sicura