Sì, il trattamento termico è un meccanismo di rafforzamento fondamentale per molti materiali, in particolare per i metalli come l'acciaio. Controllando con precisione i cicli di riscaldamento e raffreddamento, è possibile alterare deliberatamente la struttura cristallina interna del materiale, ovvero la microstruttura. Questa manipolazione consente di aumentare significativamente proprietà meccaniche chiave come resistenza, durezza e resistenza all'usura per soddisfare esigenze ingegneristiche specifiche.

Il trattamento termico non è una singola azione, ma un insieme di processi controllati progettati per manipolare la microstruttura interna di un materiale. Sebbene sia un metodo potente per aumentare resistenza e durezza, questo guadagno è quasi sempre ottenuto a scapito di altre proprietà, in particolare la duttilità.

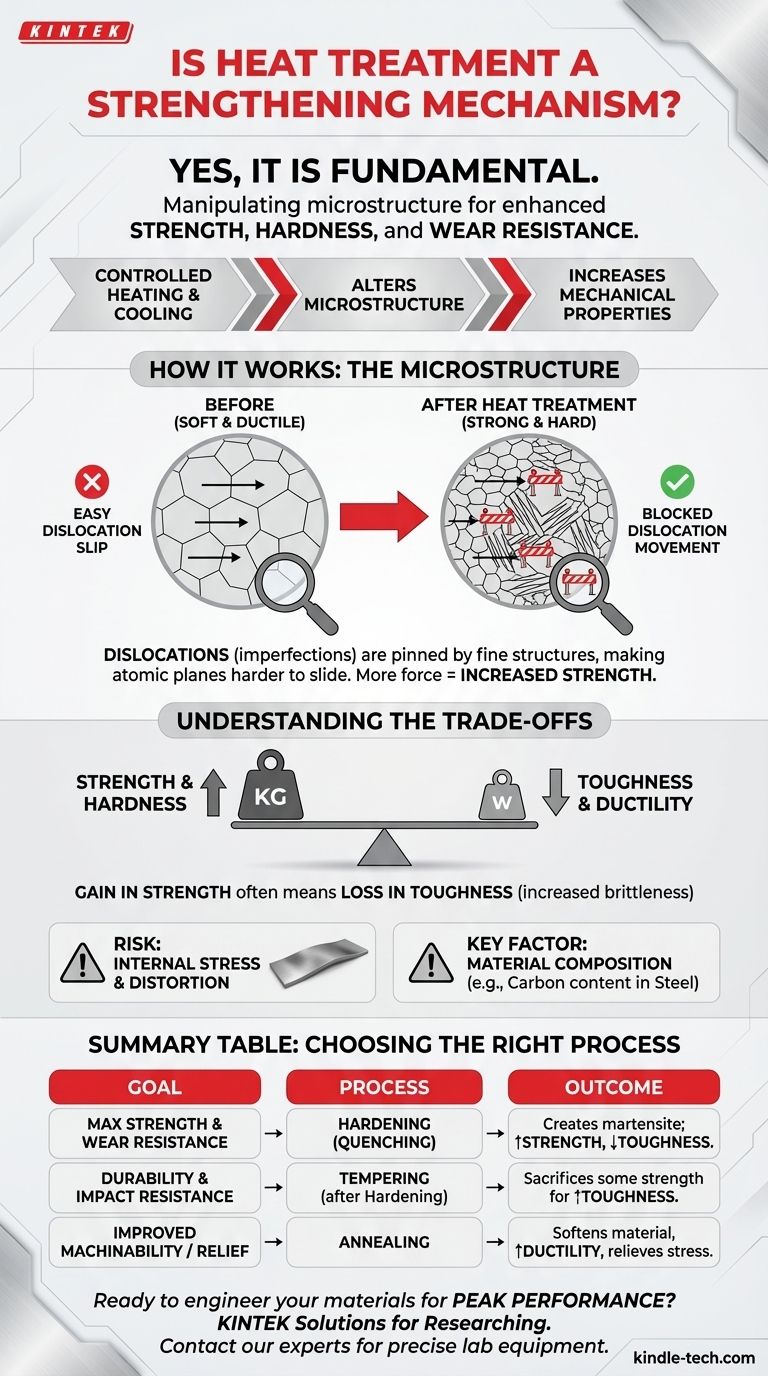

Come il trattamento termico aumenta fondamentalmente la resistenza

La resistenza di un materiale non è un valore intrinseco e fisso. È il risultato diretto della sua struttura interna a livello microscopico. Il trattamento termico è lo strumento utilizzato per ingegnerizzare tale struttura.

Il ruolo della microstruttura

I metalli sono composti da grani cristallini. La dimensione, la forma e la disposizione di questi grani — la microstruttura — determinano le proprietà meccaniche del materiale. Una struttura a grana grossolana e uniforme è tipicamente più morbida e più duttile, mentre una struttura fine e distorta è più dura e resistente.

Creare ostacoli al movimento delle dislocazioni

A livello atomico, un materiale si deforma quando piani di atomi scivolano l'uno sull'altro. Queste imperfezioni nel reticolo cristallino sono chiamate dislocazioni. La resistenza è essenzialmente la resistenza del materiale a questo movimento delle dislocazioni.

I processi di trattamento termico come la tempra creano microstrutture nuove, molto fini e dure (come la martensite nell'acciaio). Queste strutture agiscono come blocchi stradali microscopici, bloccando le dislocazioni e rendendo molto più difficile lo scorrimento dei piani atomici. È quindi necessaria più forza per deformare il materiale, cosa che percepiamo come aumento di resistenza.

L'esempio della tempra per trasformazione

Gli acciai temprati per trasformazione, che dipendono da carbonio e manganese, ne sono un esempio perfetto. Il riscaldamento dell'acciaio consente agli atomi di carbonio di dissolversi uniformemente nel reticolo cristallino del ferro.

Quando l'acciaio viene raffreddato rapidamente (un processo chiamato tempra), gli atomi di carbonio rimangono intrappolati. Ciò crea una struttura cristallina altamente tesa e distorta — la martensite — che è eccezionalmente dura e resistente.

Comprendere i compromessi

Il trattamento termico non è un "pasto gratis". I significativi guadagni in una proprietà spesso avvengono a scapito di un'altra. Comprendere questi compromessi è fondamentale per un'ingegneria di successo.

Il bilanciamento tra resistenza e tenacità

Il compromesso più comune è tra resistenza e tenacità. Indurire un materiale per aumentarne la resistenza quasi sempre ne riduce la duttilità e la tenacità, rendendolo più fragile.

Un pezzo altamente temprato può resistere ai graffi e all'usura, ma potrebbe frantumarsi come vetro sotto un impatto improvviso invece di piegarsi. Questo è il motivo per cui le parti temprate vengono spesso successivamente rinvenute — un trattamento termico secondario che sacrifica una certa resistenza per recuperare la tenacità essenziale.

Rischio di stress interni e distorsione

Il raffreddamento rapido coinvolto nella tempra è un processo termicamente violento. Può introdurre tensioni interne significative all'interno del materiale poiché diverse sezioni del pezzo si raffreddano e si contraggono a velocità diverse.

Queste tensioni possono causare l'incurvamento, la distorsione o persino la rottura del pezzo durante o dopo il trattamento. Questo rischio deve essere gestito attentamente attraverso il controllo del processo e la corretta progettazione del pezzo.

La composizione del materiale è fondamentale

Il trattamento termico non è una soluzione universale. La capacità di un materiale di essere rafforzato dipende fortemente dalla sua composizione chimica. Per gli acciai, il contenuto di carbonio è il fattore più importante che ne determina la "temprabilità". Gli acciai a basso tenore di carbonio non possono essere significativamente rafforzati solo con il trattamento termico.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico corretto è determinato interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la massima resistenza e resistenza all'usura: Un processo di indurimento come la tempra è la strada giusta, ma devi essere pronto a gestire la fragilità risultante.

- Se il tuo obiettivo principale è la durabilità e la prevenzione di rotture improvvise: Il rinvenimento dopo la tempra è inderogabile, poiché sacrifica una certa resistenza di picco per un aumento cruciale della tenacità.

- Se il tuo obiettivo principale è la lavorabilità o il rilascio di stress dopo la saldatura: Si utilizza un processo di ricottura per ammorbidire il materiale e migliorarne la duttilità, anche se ciò ne riduce la resistenza.

In definitiva, il trattamento termico ti consente di ingegnerizzare le proprietà di un materiale, trasformando un metallo standard in un componente ad alte prestazioni su misura per un compito specifico.

Tabella riassuntiva:

| Obiettivo | Processo di trattamento termico consigliato | Risultato chiave |

|---|---|---|

| Massima resistenza e resistenza all'usura | Tempra (Quenching) | Crea martensite dura; aumenta la resistenza ma riduce la tenacità. |

| Durabilità e resistenza agli urti | Rinvenimento (dopo la tempra) | Sacrifica parte della resistenza per recuperare la tenacità cruciale. |

| Migliore lavorabilità / Rilascio di stress | Ricottura | Ammorbidisce il materiale, migliora la duttilità e rilascia le tensioni interne. |

Pronto a ingegnerizzare i tuoi materiali per le massime prestazioni?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per trattamenti termici efficaci. Sia che tu stia sviluppando componenti ad alta resistenza o che tu abbia bisogno di materiali durevoli per applicazioni esigenti, la nostra esperienza e i nostri prodotti supportano i tuoi obiettivi per proprietà dei materiali superiori.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere il perfetto equilibrio tra resistenza, durezza e tenacità per le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché è necessario un forno sotto vuoto per il trattamento di ricottura dei rivestimenti amorfi di Al2TiO5?

- In che modo la progettazione della camera di reazione sotto vuoto influisce sulla qualità dei sensori VPP? Ottimizza oggi la tua polimerizzazione in fase vapore

- Qual è la caldaia più efficiente? Trova la migliore soluzione di riscaldamento per la tua casa e il tuo budget

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- Cos'è la brasatura ad alta temperatura? Ottenere giunzioni metalliche resistenti e pulite per assemblaggi complessi

- La brasatura e la saldatura sono la stessa cosa? Comprendere la differenza critica di temperatura per giunti più resistenti

- Qual è il ruolo delle apparecchiature di degasaggio sottovuoto nella preparazione del PDMS? Garantire substrati privi di vuoti per rivestimenti avanzati

- Dove viene utilizzato il processo di sinterizzazione? Una guida al suo ruolo critico nella produzione