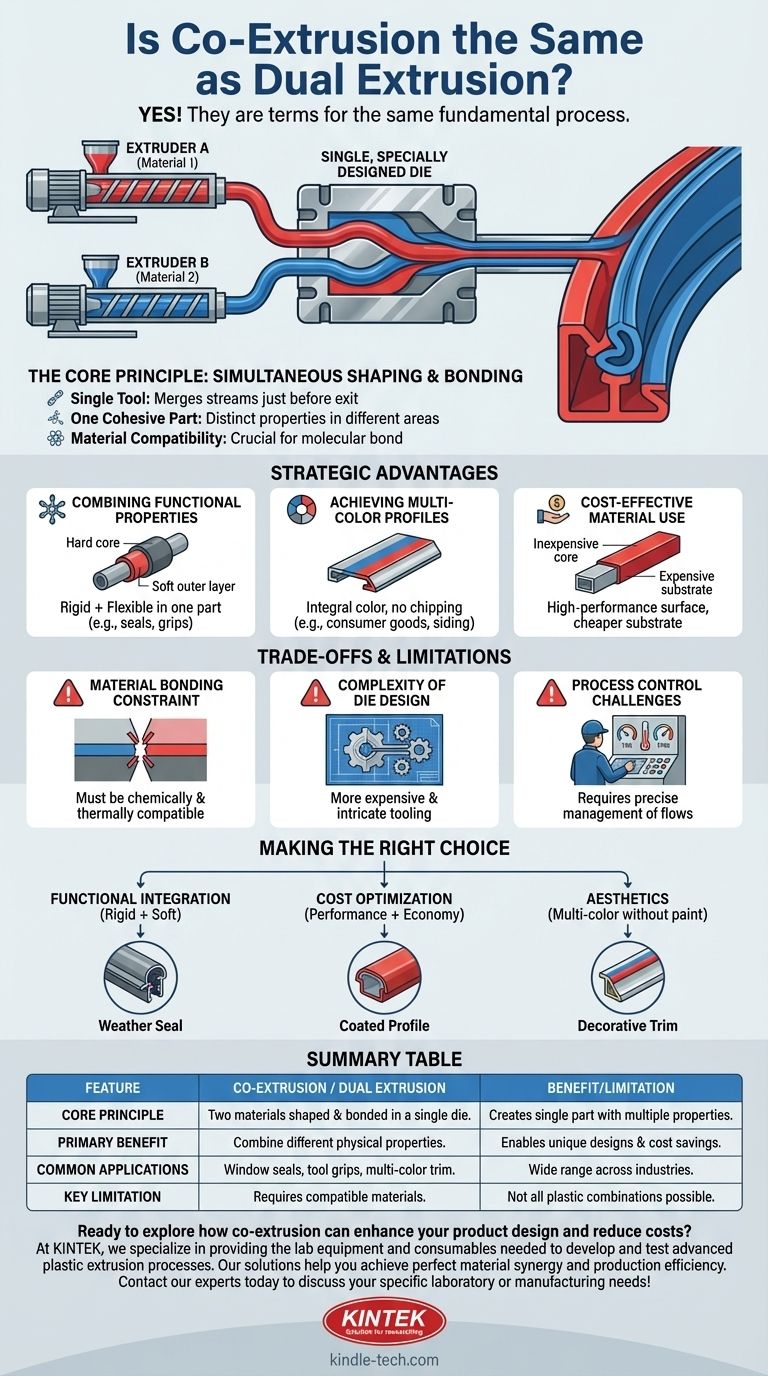

Nel contesto della produzione di materie plastiche industriali, sì, co-estrusione e doppia estrusione sono termini per lo stesso processo fondamentale. Descrive un metodo in cui due materiali diversi vengono alimentati attraverso estrusori separati in un unico filiera (o stampo), dove vengono uniti per formare un unico profilo o pezzo unificato.

Sebbene la terminologia possa essere usata in modo intercambiabile, il concetto critico da comprendere è la formatura e la giunzione simultanea di due materiali compatibili all'interno di un unico utensile. Questa distinzione è ciò che sblocca opportunità di progettazione uniche e di risparmio sui costi rispetto ad altri metodi di produzione.

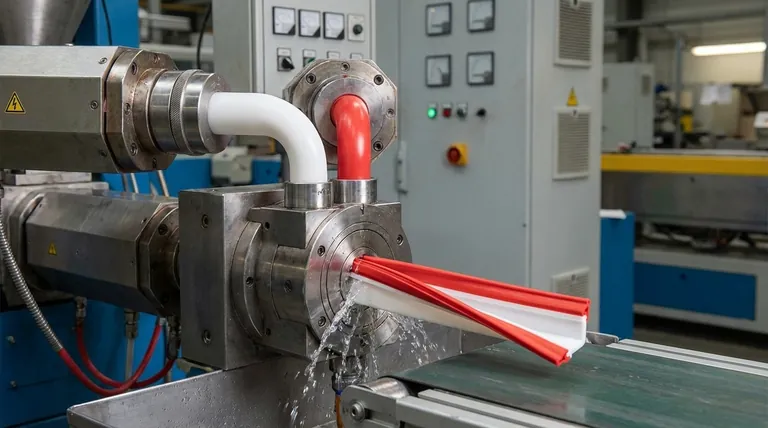

Come Funziona la Co-Estrusione: Il Principio Fondamentale

La co-estrusione non è semplicemente incollare insieme due pezzi finiti. È un processo elegante che crea un legame molecolare tra i materiali mentre vengono formati, risultando in un componente singolo e integrato con proprietà distinte in aree diverse.

Il Ruolo della Singola Filiera

La caratteristica distintiva della co-estrusione è l'uso di una singola filiera appositamente progettata. Due o più estrusori spingono il materiale fuso in questa filiera. La geometria interna della filiera è ingegnerizzata per fondere questi flussi di materiale appena prima che escano, modellandoli nella forma finale desiderata.

Combinare Materiali in un Unico Pezzo

Il risultato non è costituito da due pezzi, ma da un unico pezzo coeso. Un esempio classico è la guarnizione perimetrale per la portiera di un'auto, che può avere una sezione rigida per l'aggancio al telaio e una sezione morbida e flessibile per la tenuta. La co-estrusione crea questo come un unico pezzo.

L'Importanza Critica della Compatibilità dei Materiali

Il riferimento al legame di materiali "simili" è cruciale. Affinché la co-estrusione abbia successo, i materiali devono essere chimicamente e termicamente compatibili. Devono avere temperature di fusione e caratteristiche di flusso simili in modo da potersi legare a livello molecolare. Una corrispondenza errata comporterà delaminazione e cedimento del pezzo.

Perché Usare la Co-Estrusione? I Vantaggi Strategici

Ingegneri e progettisti specificano la co-estrusione per ottenere vantaggi prestazionali o di costo impossibili con un singolo materiale.

Combinare Proprietà Funzionali

L'applicazione più comune è combinare un materiale rigido con uno flessibile. Ciò consente la creazione di pezzi che hanno integrità strutturale in un'area e morbidezza o flessibilità in un'altra, come impugnature per utensili, guarnizioni per finestre o cerniere integrate (living hinges).

Ottenere Profili Multi-Colore

La co-estrusione è un modo molto efficiente per produrre pezzi con colori multipli e distinti. Poiché il colore è parte integrante del materiale, non può scheggiarsi o usurarsi come la vernice. Questo è comune nei beni di consumo, nei rivestimenti esterni (siding) e nei profili decorativi.

Uso Economico dei Materiali

Questo processo consente notevoli risparmi sui costi. Un materiale meno costoso o riciclato può essere utilizzato per il nucleo o la parte non visibile di un profilo, mentre un sottile strato esterno di un materiale più costoso e ad alte prestazioni fornisce l'aspetto necessario, la resistenza ai raggi UV o la resistenza chimica.

Comprendere i Compromessi e i Limiti

Sebbene potente, la co-estrusione non è una soluzione universale. Presenta sfide tecniche specifiche che devono essere gestite.

Il Vincolo del Legame tra Materiali

Il requisito della compatibilità dei materiali è il limite più grande. È necessaria una profonda conoscenza della scienza dei polimeri per selezionare due materiali che formeranno un legame permanente e affidabile nelle condizioni di lavorazione. Non tutte le combinazioni di plastica sono possibili.

Complessità della Progettazione della Filiera

Una filiera per co-estrusione è significativamente più complessa e costosa da progettare e produrre rispetto a una filiera per materiale singolo. L'investimento iniziale per l'attrezzaggio è più elevato a causa dei canali interni intricati necessari per gestire flussi di materiali multipli.

Sfide nel Controllo del Processo

Gestire con successo una linea di co-estrusione richiede un alto grado di competenza. Gli operatori devono bilanciare con precisione le temperature, le pressioni e le portate di due diversi flussi di materiale per garantire una sezione trasversale costante e un legame forte durante l'intera produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se questo processo è adatto al tuo progetto, considera il tuo obiettivo principale.

- Se la tua attenzione principale è l'integrazione funzionale: La co-estrusione è ideale per creare pezzi singoli che combinano diverse proprietà fisiche, come una base rigida con una guarnizione morbida.

- Se la tua attenzione principale è l'ottimizzazione dei costi: Utilizza questo processo per posizionare materiali costosi e ad alte prestazioni solo sulle superfici dove sono necessari, utilizzando un substrato più economico per la maggior parte del pezzo.

- Se la tua attenzione principale è l'estetica: Questo è un modo altamente efficiente per produrre pezzi durevoli e multicolore senza richiedere operazioni secondarie di verniciatura o assemblaggio.

Comprendendo i principi della co-estrusione, puoi progettare prodotti più efficienti, funzionali ed economici sfruttando la potenza della sinergia dei materiali.

Tabella Riassuntiva:

| Caratteristica | Co-Estrusione / Doppia Estrusione |

|---|---|

| Principio Fondamentale | Due materiali vengono modellati e uniti in una singola filiera. |

| Vantaggio Principale | Crea un unico pezzo con proprietà multiple (es. rigido + flessibile). |

| Applicazioni Comuni | Guarnizioni per finestre, impugnature per utensili, profili multicolore, profili economici. |

| Limite Chiave | Richiede materiali chimicamente e termicamente compatibili per un legame forte. |

Pronto a scoprire come la co-estrusione può migliorare la progettazione del tuo prodotto e ridurre i costi? In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per sviluppare e testare processi di estrusione plastica avanzati. Le nostre soluzioni ti aiutano a ottenere la perfetta sinergia dei materiali e l'efficienza produttiva. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio o di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli