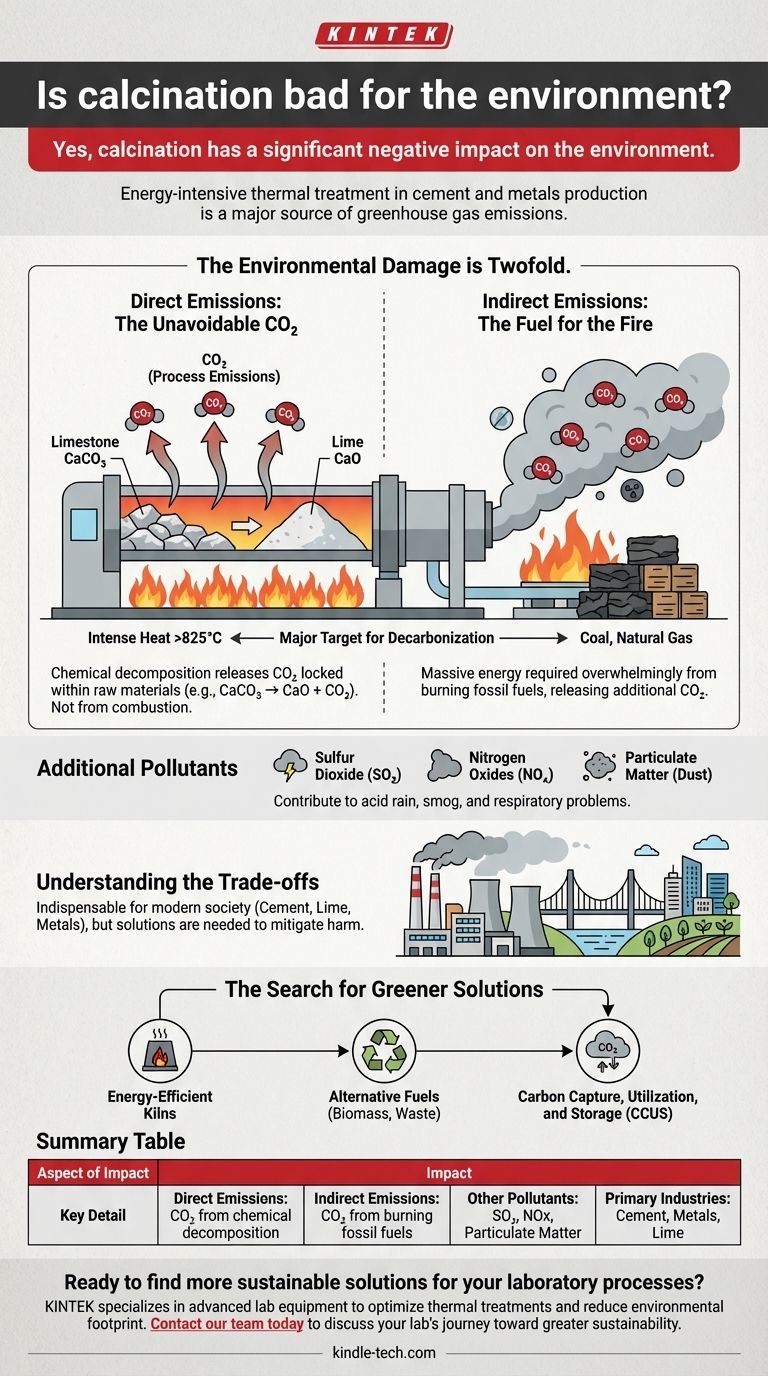

Sì, la calcinazione ha un impatto negativo significativo sull'ambiente. Questo processo di trattamento termico è fondamentale per le principali industrie come la produzione di cemento e metalli, ma è intrinsecamente ad alta intensità energetica e una delle principali fonti di emissioni di gas serra. Il danno ambientale principale deriva sia dalle reazioni chimiche che innesca sia dall'enorme quantità di combustibile necessaria per generare il calore richiesto.

Il danno ambientale della calcinazione è duplice: rilascia direttamente CO₂ bloccata nelle materie prime e indirettamente rilascia più CO₂ dalla combustione di combustibili fossili per alimentare il processo. Questo la rende un obiettivo primario per gli sforzi di decarbonizzazione nell'industria pesante.

Cos'è la Calcinazione? Uno Sguardo Fondamentale

Il Processo Principale: Calore e Trasformazione

La calcinazione è un processo di riscaldamento di un materiale solido ad alta temperatura, tipicamente in assenza o con una fornitura limitata di aria. L'obiettivo non è fondere il materiale, ma causare una decomposizione chimica o una trasformazione fisica.

Questo processo viene utilizzato per rimuovere sostanze volatili, come acqua o anidride carbonica, dalle materie prime. È un passaggio fondamentale nella creazione di prodotti come cemento, calce e minerali metallici raffinati.

Un Esempio Industriale Critico: Il Cemento

L'esempio più prominente di calcinazione è nella produzione di cemento. Il calcare (carbonato di calcio, CaCO₃) viene riscaldato in un forno a oltre 825°C (1517°F).

Questo calore intenso scompone il calcare in calce (ossido di calcio, CaO), che è l'ingrediente primario del cemento, e anidride carbonica (CO₂). La reazione chimica stessa—CaCO₃ → CaO + CO₂—libera vaste quantità di CO₂ che era immagazzinata nella roccia.

Le Due Fonti di Impatto Ambientale

Emissioni Dirette: La CO₂ Inevitabile

La decomposizione chimica dei materiali durante la calcinazione è una delle principali fonti di emissioni dirette, o "di processo". Nel caso del cemento, questo rappresenta oltre la metà delle emissioni totali di CO₂ dell'industria.

Questa CO₂ viene rilasciata direttamente dalla materia prima come risultato del cambiamento chimico. Non è un sottoprodotto della combustione e verrebbe rilasciata anche se il calore fosse generato da una fonte di energia completamente pulita.

Emissioni Indirette: Il Carburante per il Fuoco

La calcinazione richiede temperature incredibilmente elevate. Raggiungere e mantenere queste temperature nei forni industriali consuma un'enorme quantità di energia, che è in modo schiacciante fornita dalla combustione di combustibili fossili come carbone e gas naturale.

La combustione di questi combustibili rilascia ulteriore CO₂, insieme ad altri inquinanti, nell'atmosfera. Questo rappresenta il secondo maggiore impatto ambientale del processo.

Inquinanti Aggiuntivi: Oltre l'Anidride Carbonica

A seconda del materiale specifico in lavorazione e del combustibile utilizzato, la calcinazione può anche rilasciare altri inquinanti atmosferici nocivi.

Questi spesso includono anidride solforosa (SO₂), che contribuisce alle piogge acide, e ossidi di azoto (NOx), che contribuiscono allo smog e ai problemi respiratori. Anche il particolato (polvere) è una preoccupazione significativa, che richiede sistemi di controllo per mitigarne il rilascio.

Comprendere i Compromessi

Un Processo Industriale Essenziale

Nonostante i suoi svantaggi ambientali, la calcinazione è indispensabile per la società moderna. Senza di essa, non potremmo produrre il cemento necessario per le nostre infrastrutture, la calce utilizzata nell'agricoltura e nella produzione chimica, o raffinare molti dei metalli che costituiscono la spina dorsale della nostra economia.

La sfida non è semplicemente fermare la calcinazione, ma trovare modi per mitigarne il danno pur rimanendo un processo necessario.

La Ricerca di Soluzioni Più Ecologiche

L'impronta ambientale significativa della calcinazione l'ha resa un punto chiave per l'innovazione. Ricercatori e ingegneri stanno attivamente esplorando soluzioni per ridurne l'impatto.

Questi sforzi includono lo sviluppo di forni più efficienti dal punto di vista energetico, l'uso di combustibili alternativi come biomassa o rifiuti, e la pionieristica tecnologia di cattura, utilizzo e stoccaggio del carbonio (CCUS) per intrappolare le emissioni di CO₂ prima che raggiungano l'atmosfera.

Come Contestualizzare l'Impatto della Calcinazione

- Se il tuo obiettivo principale sono le emissioni industriali: Riconosci che la calcinazione è una fonte dominante di CO₂ nei settori non energetici, con l'industria del cemento che è il maggior contributore.

- Se il tuo obiettivo principale sono le soluzioni climatiche: Comprendi che una significativa decarbonizzazione industriale è impossibile senza affrontare le emissioni della calcinazione attraverso nuove tecnologie come la cattura del carbonio o percorsi chimici completamente nuovi.

- Se il tuo obiettivo principale è la scienza dei materiali: Il costo ambientale della calcinazione è un fattore importante per lo sviluppo di nuovi materiali da costruzione e processi di raffinazione che richiedono meno calore o diversi input chimici.

In definitiva, comprendere l'impatto ambientale della calcinazione è fondamentale per apprezzare l'immensa sfida di decarbonizzare le nostre industrie più fondamentali.

Tabella Riepilogativa:

| Aspetto dell'Impatto | Dettaglio Chiave |

|---|---|

| Emissioni Dirette | CO₂ rilasciata dalla decomposizione chimica delle materie prime (es. calcare). |

| Emissioni Indirette | CO₂ dalla combustione di combustibili fossili per generare il calore intenso richiesto. |

| Altri Inquinanti | Può rilasciare anidride solforosa (SO₂), ossidi di azoto (NOx) e particolato. |

| Industrie Primarie | Produzione di cemento, raffinazione dei metalli, produzione di calce. |

Pronto a trovare soluzioni più sostenibili per i tuoi processi di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati che possono aiutarti a ottimizzare i tuoi trattamenti termici e ridurre la tua impronta ambientale. I nostri esperti possono aiutarti a selezionare tecnologie efficienti dal punto di vista energetico su misura per i tuoi obiettivi di ricerca e produzione. Contatta il nostro team oggi stesso per discutere come possiamo supportare il percorso del tuo laboratorio verso una maggiore sostenibilità.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto