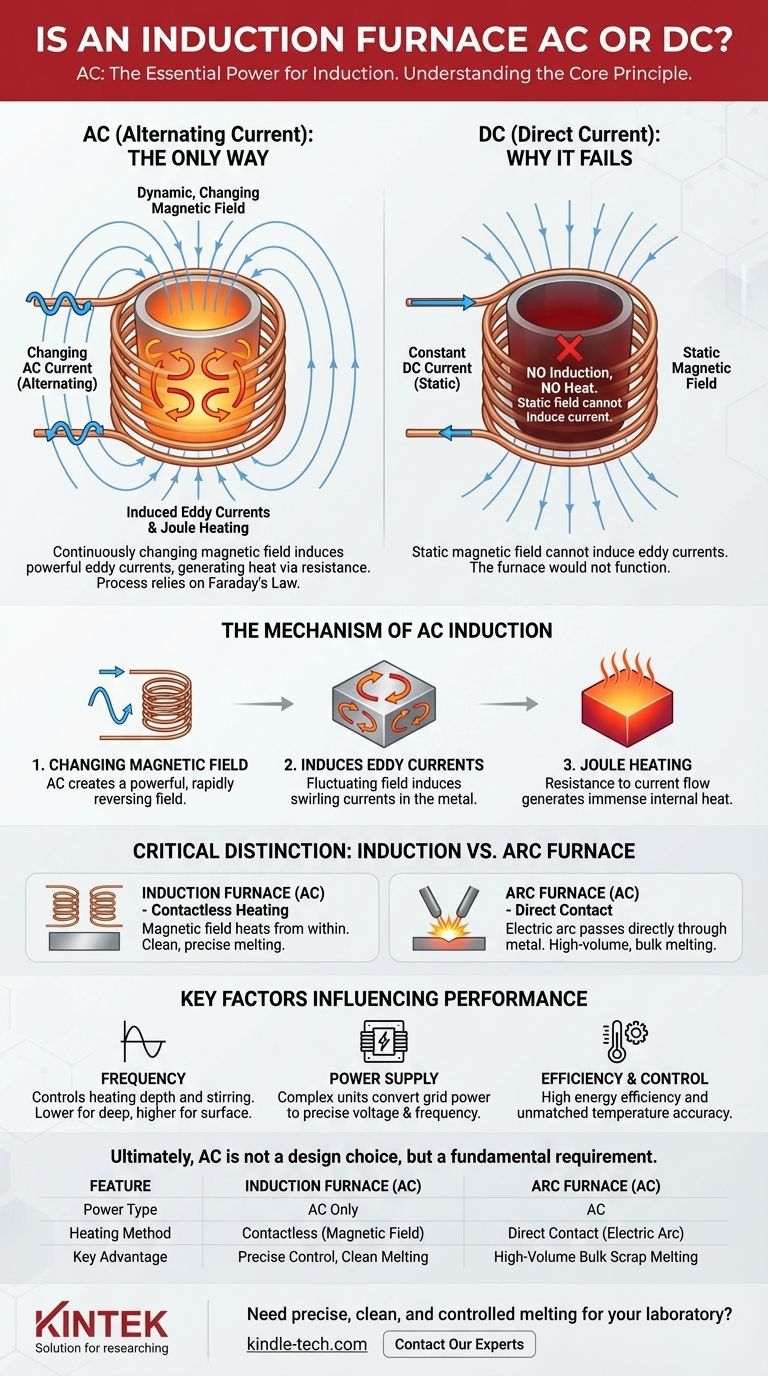

Per definizione, un forno a induzione è un dispositivo a CA (Corrente Alternata). L'intero principio del riscaldamento a induzione si basa sul campo magnetico in continua variazione generato da una corrente alternata. L'uso della Corrente Continua (CC) non produrrebbe l'effetto desiderato, poiché crea un campo magnetico statico che non può indurre calore nel materiale target.

Un forno a induzione funziona come un trasformatore. La bobina del forno agisce come avvolgimento primario, e la carica metallica all'interno agisce come un avvolgimento secondario a spira singola. Questa relazione, nota come induzione elettromagnetica, è possibile solo con il campo magnetico fluttuante che una corrente alternata può produrre.

Il Principio Fondamentale: Perché la CA è Irrinunciabile

Il funzionamento di un forno a induzione è un'applicazione diretta della Legge di Faraday sull'Induzione. Questa legge fisica stabilisce che una corrente sarà indotta in un conduttore solo quando è esposto a un campo magnetico variabile.

Creazione del Campo Magnetico

Una grande bobina, tipicamente realizzata in tubi di rame, circonda il crogiolo contenente il metallo. Una potente corrente alternata viene fatta passare attraverso questa bobina.

Induzione di Correnti Parassite

Quando la corrente CA scorre e inverte rapidamente la direzione, genera un campo magnetico forte e variabile nel tempo attorno alla bobina. Questo campo magnetico penetra nel metallo conduttivo posto all'interno del forno.

Questo campo magnetico variabile, a sua volta, induce potenti correnti elettriche vorticose all'interno del metallo stesso. Queste sono note come correnti parassite.

Generazione di Calore Tramite Resistenza

Il metallo ha una resistenza elettrica intrinseca. Quando queste forti correnti parassite scorrono contro questa resistenza, generano un immenso calore attraverso un processo chiamato riscaldamento Joule. È questo calore generato internamente che fa fondere il metallo.

Perché la CC Fallisce per l'Induzione

Se si usasse la Corrente Continua (CC), si creerebbe un campo magnetico potente ma completamente statico. Poiché il campo non cambia, non può indurre alcuna corrente parassita nella carica metallica. Nessuna corrente significa nessun riscaldamento Joule, e il forno non funzionerebbe.

Induzione vs. Forno ad Arco: Una Distinzione Critica

È comune confondere diversi tipi di forni elettrici. Il riferimento fornito descrive un forno elettrico ad arco CA, che opera su un principio completamente diverso.

Il Metodo a Induzione (Riscaldamento Senza Contatto)

Un forno a induzione utilizza un campo magnetico per riscaldare il materiale dall'interno. Non c'è nessun contatto elettrico diretto tra la bobina della fonte di alimentazione e il metallo in fusione. Ciò si traduce in un processo di fusione molto pulito e controllato.

Il Metodo ad Arco (Contatto Diretto)

Un forno elettrico ad arco CA, al contrario, fa passare una corrente massiccia direttamente attraverso la carica metallica tramite grandi elettrodi di grafite. Questo crea un arco elettrico estremamente caldo tra gli elettrodi e il metallo, che fornisce l'energia di fusione. Il metallo stesso fa parte del circuito.

Comprendere i Compromessi

Mentre il requisito della CA è assoluto, diversi fattori influenzano il design e le prestazioni del forno.

L'Importanza della Frequenza

La frequenza della corrente alternata è un parametro di controllo critico. Frequenze più basse (vicine al livello della rete) penetrano più in profondità nel bagno metallico, causando una significativa agitazione. Frequenze più alte riscaldano la superficie del metallo più rapidamente e sono utilizzate per fusioni più piccole o applicazioni di indurimento superficiale.

Complessità dell'Alimentazione

I forni a induzione richiedono alimentazioni sofisticate. Queste unità prendono l'energia standard dalla rete (a 50 o 60 Hz) e la convertono nella tensione e frequenza precise richieste per la specifica applicazione di fusione, che può variare da centinaia a migliaia di Hertz.

Efficienza e Controllo

Il vantaggio principale dell'induzione è la sua alta efficienza e il controllo preciso. Poiché il calore è generato direttamente all'interno del pezzo, la perdita di energia è minimizzata e la temperatura può essere gestita con eccezionale precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il requisito fondamentale dell'alimentazione aiuta a chiarire i punti di forza e le applicazioni ideali della tecnologia.

- Se il tuo obiettivo principale è una fusione precisa, pulita e controllata: Il riscaldamento senza contatto alimentato a CA di un forno a induzione offre un controllo ineguagliabile sulla metallurgia e sulla temperatura.

- Se il tuo obiettivo principale è la fusione su larga scala e ad alto volume di rottami grezzi: Un forno elettrico ad arco CA è spesso la scelta più robusta, poiché il suo metodo di riscaldamento diretto è estremamente efficace per la lavorazione in massa.

- Se stai progettando un sistema di riscaldamento: Ricorda che la frequenza CA è tanto critica quanto la corrente. La scelta della frequenza determina direttamente la profondità, la velocità e l'efficienza del processo di riscaldamento.

In definitiva, la dipendenza di un forno a induzione dalla corrente alternata non è una scelta di design ma un requisito fondamentale del suo principio fisico sottostante.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione (CA) | Forno ad Arco (CA) |

|---|---|---|

| Tipo di Alimentazione | Solo Corrente Alternata (CA) | Corrente Alternata (CA) |

| Metodo di Riscaldamento | Senza contatto, tramite campo magnetico e correnti parassite | Contatto diretto, tramite arco elettrico |

| Principio | Induzione elettromagnetica (Legge di Faraday) | Riscaldamento Joule da flusso di corrente diretta |

| Vantaggio Chiave | Controllo preciso della temperatura, fusione pulita | Fusione ad alto volume di rottami in massa |

Hai bisogno di una fusione precisa, pulita e controllata per il tuo laboratorio? KINTEK è specializzata in forni a induzione ad alta efficienza e attrezzature da laboratorio, offrendo una precisione di temperatura e un controllo metallurgico ineguagliabili. Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento perfetta per le tue esigenze di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo