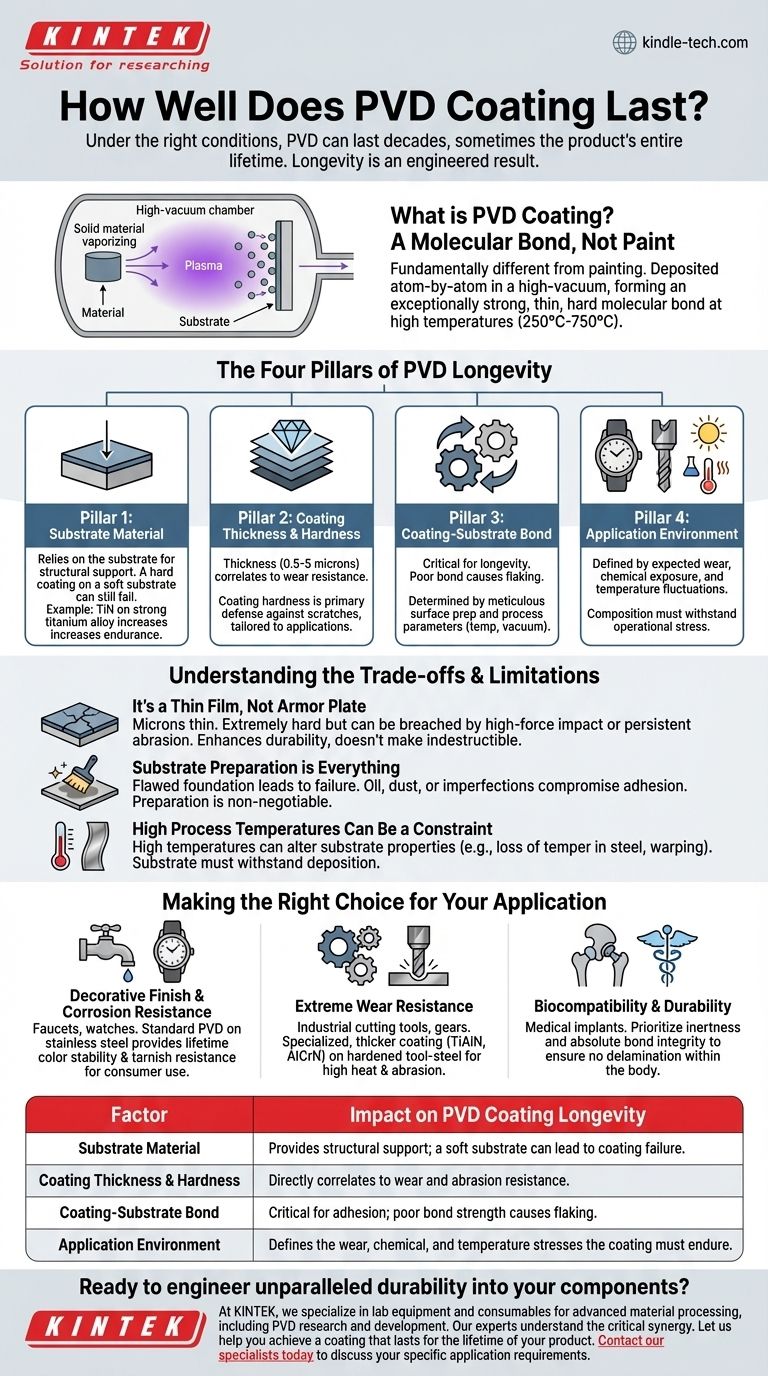

Nelle giuste condizioni, un rivestimento PVD può durare per decenni, a volte anche per l'intera vita del prodotto. La durata non è un numero singolo ma un risultato diretto del materiale di rivestimento specifico, del suo spessore, del substrato su cui è applicato e dello stress ambientale che sopporta. È una finitura altamente durevole, ma la sua longevità è una funzione della sua ingegnerizzazione.

La domanda non è semplicemente "quanto dura il PVD", ma piuttosto "quali fattori devono essere controllati per far durare il PVD per la mia specifica applicazione?" La sua durabilità non è intrinseca solo al nome; è ingegnerizzata attraverso una sinergia attenta tra scienza dei materiali e controllo del processo.

Cos'è il rivestimento PVD? Un legame molecolare, non vernice

La deposizione fisica da vapore (PVD) è fondamentalmente diversa dalla placcatura o verniciatura tradizionale. Non è uno strato di liquido che si asciuga su una superficie.

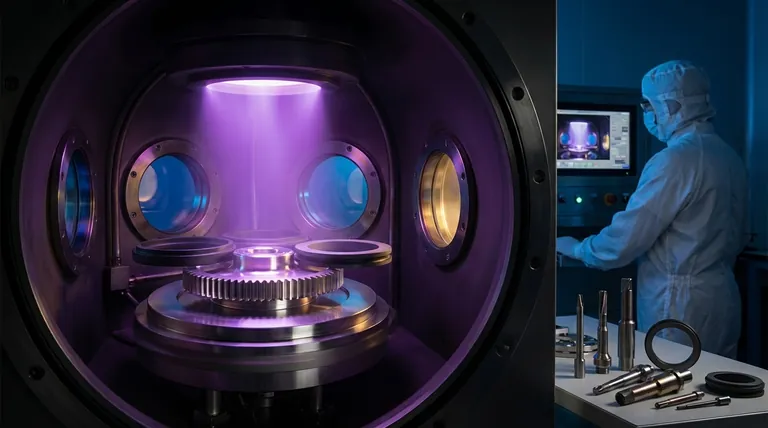

Il processo di deposizione

Il processo avviene in una camera ad alto vuoto. Un materiale solido, come il Nitruro di Titanio, viene vaporizzato in un plasma.

Questo plasma viene quindi depositato, atomo per atomo, sul componente (il "substrato"). Questo crea un film molto sottile, duro e saldamente legato sulla superficie.

Un cambiamento a livello molecolare

Poiché ciò avviene a livello molecolare e spesso ad alte temperature (da 250°C a 750°C), il rivestimento forma un legame eccezionalmente forte con il substrato. Questo è il motivo per cui i rivestimenti PVD sono noti per la loro superiore resistenza all'usura e alla corrosione rispetto ad altri metodi.

I quattro pilastri della longevità del PVD

La durabilità di un rivestimento PVD non è accidentale. È determinata da quattro fattori interconnessi. Comprendere questi è fondamentale per specificare un rivestimento che soddisfi le tue aspettative.

Pilastro 1: Il materiale del substrato

Le prestazioni del rivestimento PVD sono inseparabili dal materiale su cui si trova. Il rivestimento è un film sottile, tipicamente tra 0,5 e 5 micron, e si affida al substrato per il suo supporto strutturale.

Un rivestimento duro su un substrato morbido si ammaccherà comunque facilmente, potenzialmente incrinando il rivestimento. Il materiale di base determina la resistenza complessiva e la resistenza alla fatica del prodotto finale.

Ad esempio, un rivestimento in Nitruro di Titanio (TiN) su una lega di titanio resistente può aumentare significativamente la durata e il limite di fatica del componente.

Pilastro 2: Spessore e durezza del rivestimento

Lo spessore è direttamente correlato alla resistenza all'usura. Un rivestimento più spesso impiegherà più tempo a consumarsi in condizioni abrasive.

Tuttavia, la durezza del materiale del rivestimento stesso è la difesa primaria contro graffi e usura. Diversi materiali PVD offrono diversi livelli di durezza, adattati a specifiche applicazioni.

Pilastro 3: Il legame rivestimento-substrato

Il rivestimento più forte e più duro è inutile se si sfalda. La forza di legame tra il rivestimento e il substrato è probabilmente il fattore più critico per la longevità.

Questo legame è determinato da una meticolosa preparazione della superficie e dai parametri specifici del processo PVD, inclusi temperatura e pressione del vuoto. Un legame scadente è la causa più comune di fallimento prematuro del PVD.

Pilastro 4: L'ambiente di applicazione

La cassa di un orologio rivestita in PVD esposta a sfregamenti occasionali durerà molto più a lungo di un utensile da taglio industriale rivestito in PVD sottoposto a calore estremo e abrasione ogni giorno.

È necessario definire l'usura prevista, l'esposizione chimica e le fluttuazioni di temperatura. La composizione e lo spessore del rivestimento devono essere scelti per resistere al suo specifico ambiente operativo.

Comprendere i compromessi e le limitazioni

Sebbene incredibilmente efficace, il PVD non è una soluzione invincibile. L'obiettività richiede di riconoscere i suoi limiti.

È un film sottile, non una corazza

Un rivestimento PVD è spesso pochi micron. Sebbene estremamente duro e denso, può essere violato da un impatto acuto e ad alta forza o consumato da un'abrasione estrema e persistente. Migliora la durabilità; non rende una parte indistruttibile.

La preparazione del substrato è tutto

Il processo PVD non può risolvere una base difettosa. Qualsiasi olio, polvere o imperfezione sulla superficie del substrato comprometterà l'adesione del rivestimento, portando a bolle o sfaldamenti. Il costo e il tempo di una corretta preparazione della superficie non sono negoziabili.

Le alte temperature di processo possono essere un vincolo

Le alte temperature richieste per molti processi PVD possono alterare le proprietà del materiale del substrato. Ad esempio, alcuni acciai trattati termicamente possono perdere la loro tempra, o alcune leghe possono deformarsi. Il substrato deve essere in grado di resistere all'ambiente di deposizione.

Fare la scelta giusta per la tua applicazione

Per ottenere le prestazioni di cui hai bisogno, devi abbinare la specifica PVD al tuo obiettivo principale.

- Se il tuo obiettivo principale è la finitura decorativa e la resistenza alla corrosione (es. rubinetti, orologi): Un rivestimento PVD standard su acciaio inossidabile fornirà una vita di stabilità del colore e resistenza all'ossidazione per l'uso tipico del consumatore.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura (es. utensili da taglio industriali, ingranaggi): Hai bisogno di un rivestimento specializzato e più spesso (come TiAlN o AlCrN) applicato su un substrato di acciaio per utensili temprato per gestire alte temperature e abrasione.

- Se il tuo obiettivo principale è la biocompatibilità e la durabilità (es. impianti medicali): La scelta del rivestimento e del substrato deve dare priorità all'inerzia e all'integrità assoluta del legame per garantire che nessun materiale si delamini all'interno del corpo.

Comprendendo questi fattori di controllo, puoi ingegnerizzare efficacemente la longevità del tuo prodotto.

Tabella riassuntiva:

| Fattore | Impatto sulla longevità del rivestimento PVD |

|---|---|

| Materiale del substrato | Fornisce supporto strutturale; un substrato morbido può portare al fallimento del rivestimento. |

| Spessore e durezza del rivestimento | Correlato direttamente alla resistenza all'usura e all'abrasione. |

| Legame rivestimento-substrato | Critico per l'adesione; una scarsa forza di legame causa sfaldamento. |

| Ambiente di applicazione | Definisce le sollecitazioni di usura, chimiche e di temperatura che il rivestimento deve sopportare. |

Pronto a ingegnerizzare una durabilità senza pari nei tuoi componenti? La longevità di un rivestimento PVD è una scienza precisa. Presso KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per la lavorazione avanzata dei materiali, inclusa la ricerca e sviluppo PVD. I nostri esperti comprendono la sinergia critica tra substrato, materiale di rivestimento e parametri di processo. Lascia che ti aiutiamo a ottenere un rivestimento che duri per tutta la vita del tuo prodotto. Contatta i nostri specialisti oggi stesso per discutere i tuoi requisiti applicativi specifici e scoprire la giusta soluzione PVD per il tuo laboratorio o le tue esigenze di produzione.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato