Per ridurre la porosità nella metallurgia delle polveri, è necessario concentrarsi su tre leve di processo principali: aumentare la pressione di compattazione, innalzare la temperatura di sinterizzazione prolungando il tempo di sinterizzazione e utilizzare particelle di polvere più fini. Questi aggiustamenti lavorano insieme per minimizzare lo spazio vuoto tra le particelle di polvere sia prima che durante il processo di trattamento termico, portando a una parte finale più densa.

La porosità è una caratteristica intrinseca della metallurgia delle polveri, ma controllarla è la chiave per ottenere le proprietà meccaniche desiderate. L'obiettivo è massimizzare il contatto particella-particella e la diffusione atomica, che trasforma un compatto di polvere poco denso in un materiale denso e solido.

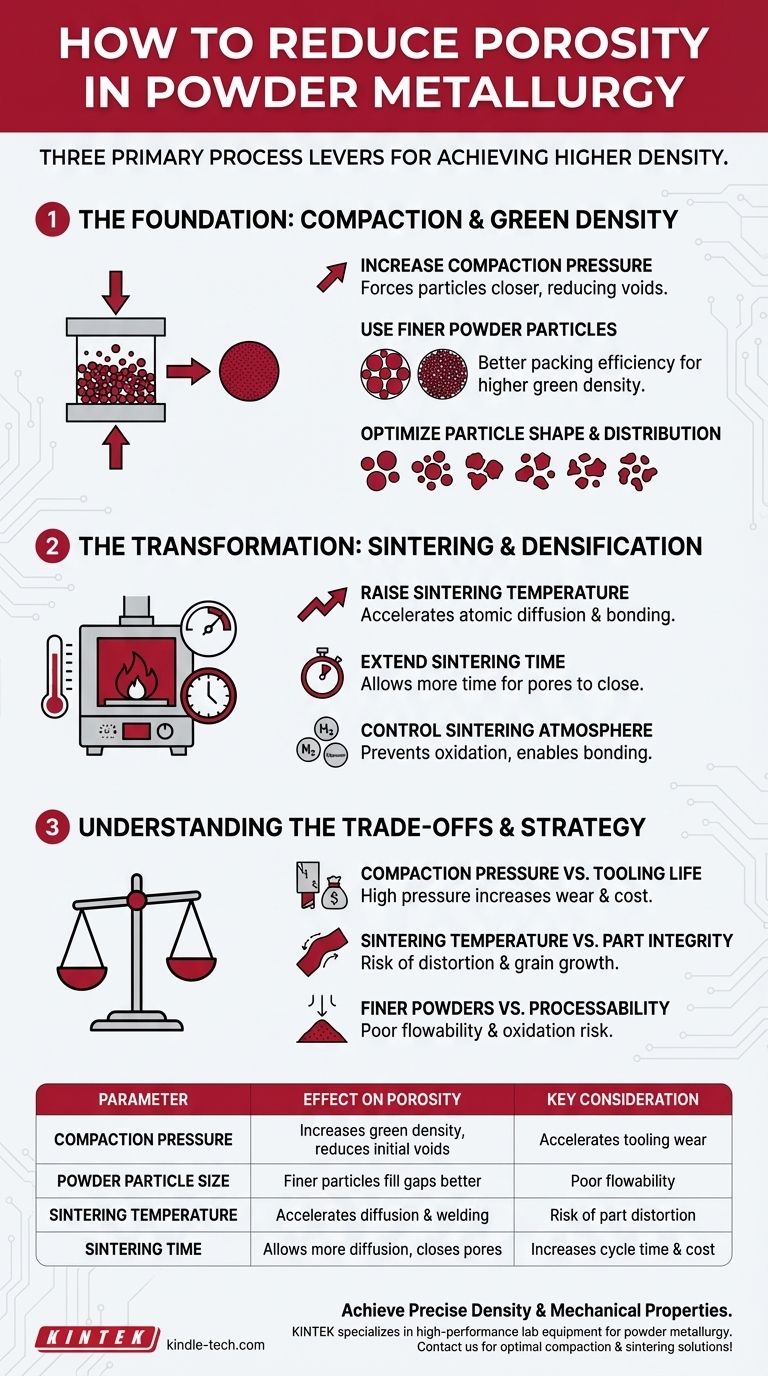

Le Basi: Compattazione e Densità a Verde

La prima opportunità per ridurre la porosità si presenta durante la pressatura iniziale della polvere in un compatto "a verde", prima che venga applicato qualsiasi calore. La densità in questa fase è nota come densità a verde.

Il Ruolo della Pressione di Compattazione

Aumentare la pressione applicata durante la compattazione forza le particelle di polvere ad avvicinarsi. Questa forza meccanica deforma le particelle, riducendo i vuoti interstiziali e creando una struttura più densamente impacchettata fin dall'inizio.

L'Influenza della Dimensione delle Particelle

L'utilizzo di particelle di polvere più fini è una strategia critica per ridurre la porosità iniziale. Le particelle più piccole possono riempire più efficacemente gli spazi tra quelle più grandi, portando a una maggiore efficienza di impaccamento e a una maggiore densità a verde, proprio come la sabbia può riempire i vuoti tra grandi rocce in un vaso.

Forma e Distribuzione delle Particelle

Sebbene le particelle più fini siano fondamentali, anche la loro forma e distribuzione contano. Un mix di diverse dimensioni di particelle (una distribuzione ampia) spesso si impacca più efficientemente di una collezione di particelle di dimensioni uniformi. Le particelle di forma irregolare possono incastrarsi meglio sotto pressione, sebbene le polveri sferiche tendano a fluire più facilmente nello stampo.

La Trasformazione: Sinterizzazione e Densificazione

La sinterizzazione è il processo termico in cui il compatto a verde viene riscaldato a una temperatura inferiore al suo punto di fusione. È qui che si verificano la riduzione più significativa della porosità e la formazione dei legami.

L'Effetto della Temperatura di Sinterizzazione

Temperature di sinterizzazione più elevate forniscono più energia termica, che accelera drasticamente la diffusione atomica. Gli atomi si muovono attraverso i confini delle particelle adiacenti, "saldandole" efficacemente insieme. Questo processo riempie i pori e fa sì che l'intera parte si restringa e si densifichi.

L'Importanza del Tempo di Sinterizzazione

La diffusione è un processo dipendente dal tempo. Prolungare il tempo di sinterizzazione consente al meccanismo di trasporto atomico più tempo per agire, chiudendo più pori e aumentando ulteriormente la densità finale della parte.

L'Atmosfera di Sinterizzazione

L'atmosfera all'interno del forno (ad esempio, idrogeno, azoto o vuoto) è cruciale. Un'atmosfera controllata previene l'ossidazione delle superfici della polvere, che altrimenti inibirebbe il legame atomico necessario per la densificazione.

Comprendere i Compromessi

Sebbene questi metodi siano efficaci, non sono privi di limitazioni. Spingere un singolo parametro all'estremo può introdurre nuovi problemi.

Pressione di Compattazione vs. Durata degli Utensili

Pressioni di compattazione estremamente elevate aumentano significativamente lo stress su stampi e punzoni. Ciò porta a un'accelerazione dell'usura degli utensili e a un maggiore rischio di guasto, aumentando i costi operativi. Può anche introdurre sollecitazioni interne nel compatto a verde.

Temperatura di Sinterizzazione vs. Integrità della Parte

Sinterizzare troppo vicino al punto di fusione del materiale può causare distorsioni della parte, cedimenti o indesiderata crescita del grano. I grani grandi possono effettivamente rendere il materiale finale più fragile, contrastando i benefici di una maggiore densità.

Polveri più Fini vs. Processabilità

Le polveri molto fini, sebbene buone per la densità, possono mostrare una scarsa fluidità. Ciò rende difficile ottenere un riempimento uniforme e consistente della cavità dello stampo, il che può portare a variazioni di densità e difetti nella parte finale. Sono anche più suscettibili all'ossidazione a causa della loro elevata superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia per ridurre la porosità dovrebbe essere guidata dai requisiti di prestazione specifici e dai vincoli economici del tuo progetto.

- Se il tuo obiettivo principale è la massima densità e resistenza: Combina alte pressioni di compattazione con un ciclo di sinterizzazione ad alta temperatura e lunga durata, e considera operazioni secondarie come la Pressatura Isostatica a Caldo (HIP).

- Se il tuo obiettivo principale è l'efficienza dei costi per parti standard: Utilizza pressioni di compattazione moderate e profili di sinterizzazione ottimizzati con polveri di grado standard per bilanciare le prestazioni con la durata degli utensili e i costi energetici.

- Se il tuo obiettivo principale è l'alta precisione dimensionale: Evita temperature di sinterizzazione eccessivamente elevate che potrebbero portare a distorsioni e controlla attentamente il processo di riempimento della polvere per garantire un ritiro uniforme.

Bilanciando strategicamente questi parametri di processo, puoi ingegnerizzare il preciso livello di densità richiesto per il successo della tua applicazione.

Tabella Riepilogativa:

| Parametro | Effetto sulla Porosità | Considerazione Chiave |

|---|---|---|

| Pressione di Compattazione | Aumenta la densità a verde, riduce i vuoti iniziali | L'alta pressione accelera l'usura degli utensili |

| Dimensione delle Particelle di Polvere | Le particelle più fini riempiono meglio gli spazi, migliorando l'impaccamento | Le polveri molto fini hanno scarsa fluidità |

| Temperatura di Sinterizzazione | Temperature più elevate accelerano la diffusione atomica, saldando le particelle | Rischio di distorsione della parte o crescita del grano |

| Tempo di Sinterizzazione | Tempi più lunghi consentono maggiore diffusione, chiudendo i pori | Aumenta il tempo e il costo del ciclo di processo |

Ottieni la densità e le proprietà meccaniche precise che la tua applicazione richiede.

Le strategie delineate sono un punto di partenza, ma la loro implementazione di successo richiede conoscenze esperte e attrezzature affidabili. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la metallurgia delle polveri, fornendo a laboratori e reparti di R&S gli strumenti necessari per processi ottimali di compattazione e sinterizzazione.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta e a ottimizzare i tuoi parametri per minimizzare la porosità e massimizzare la resistenza delle parti. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni

- Perché la lavorazione a freddo è migliore della lavorazione a caldo? Una guida alla scelta del giusto processo di formatura dei metalli

- Quanto è grande il mercato della pressatura isostatica? Un'analisi approfondita del fattore abilitante della produzione avanzata da oltre 1,2 miliardi di dollari

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse