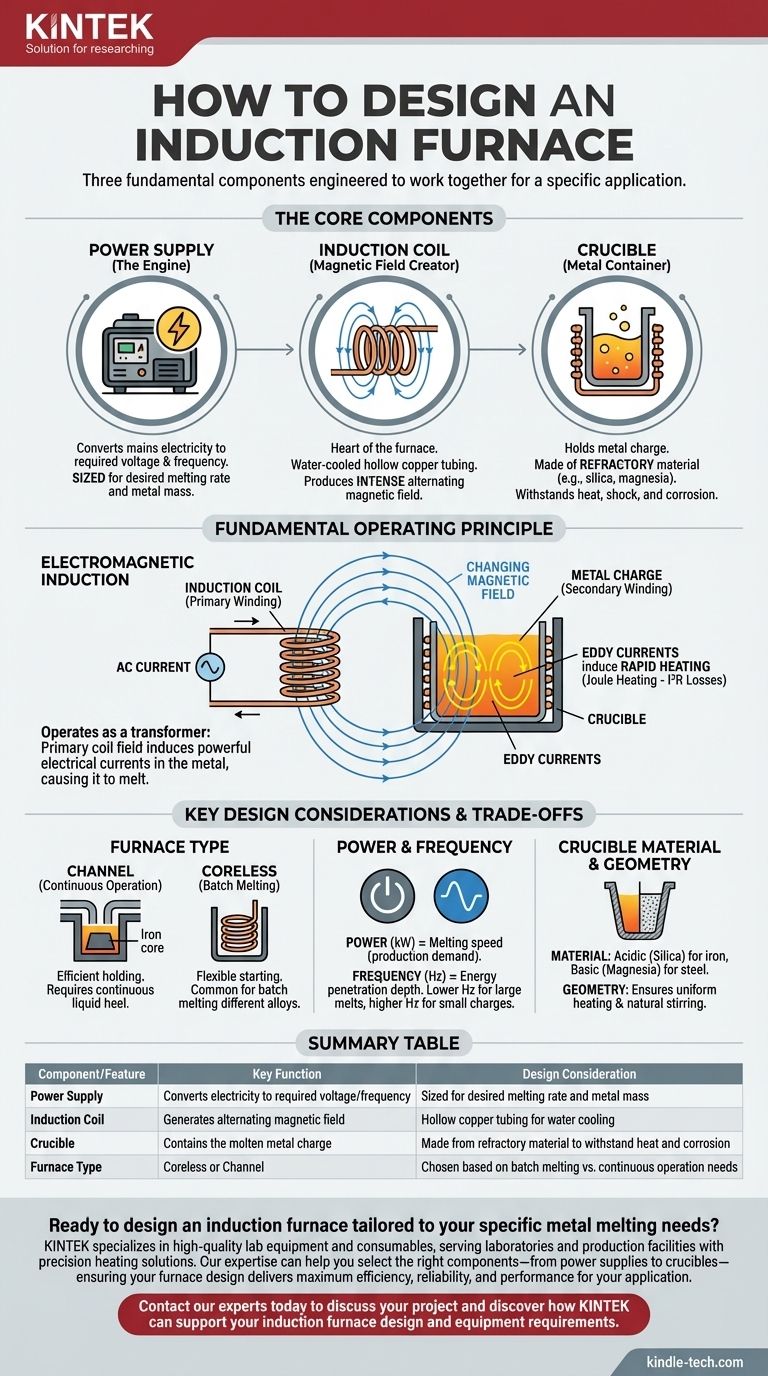

La progettazione di un forno a induzione è un processo incentrato su tre componenti fondamentali: un alimentatore per fornire l'energia elettrica necessaria, una bobina di induzione per generare un potente campo magnetico alternato e un crogiolo refrattario per contenere in sicurezza il metallo da fondere. L'efficacia del progetto finale dipende da come questi elementi sono ingegnerizzati per lavorare insieme per una specifica applicazione.

La chiave per progettare un forno a induzione efficace è vederlo non come un semplice contenitore di calore, ma come un trasformatore accuratamente ingegnerizzato. Le scelte di progettazione per la bobina, l'alimentatore e il crogiolo servono un unico obiettivo: trasferire efficientemente l'energia elettromagnetica nella carica metallica, che agisce come la bobina secondaria del trasformatore.

I Componenti Principali di un Forno a Induzione

Ogni progetto di forno a induzione inizia con la comprensione dei suoi tre sistemi primari. Ciascuno deve essere specificato in base all'uso previsto.

L'Alimentatore: Il Motore del Forno

L'alimentatore converte l'elettricità di rete nella tensione e frequenza richieste per azionare la bobina di induzione. La sua capacità è una considerazione di progettazione primaria.

Il dimensionamento dell'alimentatore si riferisce direttamente alla velocità di fusione desiderata e alla massa del metallo. Come notato nelle referenze, alcune applicazioni richiedono una potenza molto elevata per una fusione rapida, mentre altre potrebbero necessitare solo di una potenza moderata per mantenere il metallo a temperatura.

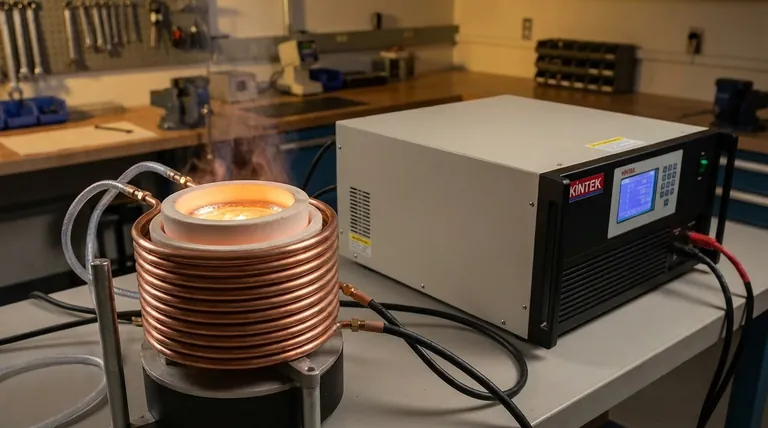

La Bobina di Induzione: Creare il Campo Magnetico

La bobina di induzione è il cuore del forno. È tipicamente un'elica di tubi di rame cavi attraverso i quali scorre l'acqua di raffreddamento.

Quando energizzata dall'alimentatore, questa bobina produce un campo magnetico intenso e rapidamente variabile nello spazio racchiuso dal crogiolo.

Il Crogiolo: Contenere il Metallo Fuso

Il crogiolo è il recipiente che contiene la carica metallica. Si trova all'interno della bobina di induzione ma non la tocca.

Questo componente deve essere costruito con un materiale refrattario. Ciò significa che deve essere un cattivo conduttore elettrico per evitare di riscaldarsi e deve essere in grado di resistere a shock termici estremi e all'azione corrosiva del metallo fuso.

Il Principio Operativo Fondamentale: Induzione Elettromagnetica

Il genio di un forno a induzione è la sua capacità di riscaldare il metallo direttamente senza alcuna fiamma esterna o elemento riscaldante. Ciò si ottiene applicando i principi di un trasformatore.

Funzionamento come Trasformatore

Il sistema è progettato come un semplice trasformatore a nucleo d'aria. La bobina di induzione del forno agisce come avvolgimento primario.

La carica metallica posta all'interno del crogiolo agisce come un avvolgimento secondario a spira singola. Il campo magnetico creato dalla bobina primaria attraversa il metallo, completando il circuito del trasformatore.

Generazione di Calore tramite Correnti Parassite

Poiché l'alimentatore fornisce una corrente alternata (CA) alla bobina, il campo magnetico che produce è in costante cambiamento.

Questo campo magnetico variabile induce potenti correnti elettriche, note come correnti parassite, a fluire all'interno della carica metallica stessa. La resistenza elettrica naturale del metallo lo fa riscaldare rapidamente e fondere mentre queste intense correnti circolano al suo interno, un principio noto come riscaldamento Joule (perdite I²R).

Considerazioni Chiave di Progettazione e Compromessi

Oltre ai componenti di base, una progettazione robusta richiede scelte critiche sull'architettura e i parametri operativi del forno.

Tipo di Forno: A Canale vs. Senza Nucleo

Le referenze descrivono un forno a induzione a canale, che include un nucleo di ferro per concentrare il campo magnetico in uno specifico "canale" di metallo fuso. Questo design è altamente efficiente per mantenere grandi quantità di metallo a temperatura ma richiede un tallone liquido continuo per funzionare.

L'alternativa è un forno a induzione senza nucleo, che consiste solo nella bobina e nel crogiolo. Questo design è più flessibile per iniziare da una carica solida fredda ed è comune per la fusione in batch di diverse leghe.

Selezione di Potenza e Frequenza

La potenza nominale (in kilowatt) determina la velocità con cui è possibile fondere una data quantità di metallo. Questa deve essere abbinata alla domanda di produzione.

La frequenza operativa (in hertz) è altrettanto critica. Le frequenze più basse penetrano più in profondità nella carica metallica, rendendole ideali per fusioni di grande diametro. Le frequenze più alte generano calore più vicino alla superficie e sono migliori per cariche più piccole.

Materiale e Geometria del Crogiolo

La scelta del materiale refrattario per il crogiolo è dettata dal tipo di metallo da fondere. Un refrattario acido come la silice viene utilizzato per il ferro, mentre un refrattario basico come la magnesia è necessario per l'acciaio per prevenire reazioni chimiche indesiderate.

La forma e le dimensioni del crogiolo devono essere progettate per accoppiarsi efficientemente con il campo magnetico prodotto dalla bobina, garantendo un riscaldamento uniforme e promuovendo un'azione di agitazione naturale nel bagno fuso.

Abbinare il Design all'Applicazione

Il design ottimale è sempre quello che meglio serve un obiettivo operativo specifico. Considera il tuo obiettivo primario quando prendi decisioni chiave.

- Se il tuo obiettivo principale è un funzionamento continuo su larga scala o il mantenimento: Un forno a canale è spesso la scelta più efficiente dal punto di vista energetico grazie alla sua eccellente efficienza termica ed elettrica.

- Se il tuo obiettivo principale è la fusione in batch di varie leghe: Un forno a induzione senza nucleo offre maggiore flessibilità operativa ed è più facile da svuotare e pulire completamente tra diversi tipi di metallo.

- Se il tuo obiettivo principale è massimizzare l'efficienza: Abbina attentamente la frequenza dell'alimentatore alla dimensione del materiale da fondere per controllare la profondità di penetrazione dell'energia e minimizzare la perdita di calore.

In definitiva, un progetto di forno a induzione di successo è un equilibrio preciso tra principi elettrici, scienza dei materiali e le specifiche esigenze di produzione dell'applicazione.

Tabella Riepilogativa:

| Componente | Funzione Chiave | Considerazione di Progettazione |

|---|---|---|

| Alimentatore | Converte l'elettricità nella tensione/frequenza richiesta | Dimensionato per la velocità di fusione desiderata e la massa del metallo |

| Bobina di Induzione | Genera campo magnetico alternato | Tubo di rame cavo per il raffreddamento ad acqua |

| Crogiolo | Contiene la carica di metallo fuso | Realizzato in materiale refrattario per resistere a calore e corrosione |

| Tipo di Forno | Senza nucleo o a Canale | Scelto in base alle esigenze di fusione in batch vs. funzionamento continuo |

Pronto a progettare un forno a induzione su misura per le tue specifiche esigenze di fusione dei metalli?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, al servizio di laboratori e impianti di produzione con soluzioni di riscaldamento di precisione. La nostra esperienza può aiutarti a selezionare i componenti giusti, dagli alimentatori ai crogioli, garantendo che il tuo progetto di forno offra massima efficienza, affidabilità e prestazioni per la tua applicazione.

Contatta i nostri esperti oggi per discutere il tuo progetto e scoprire come KINTEK può supportare la progettazione del tuo forno a induzione e i requisiti delle attrezzature.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master