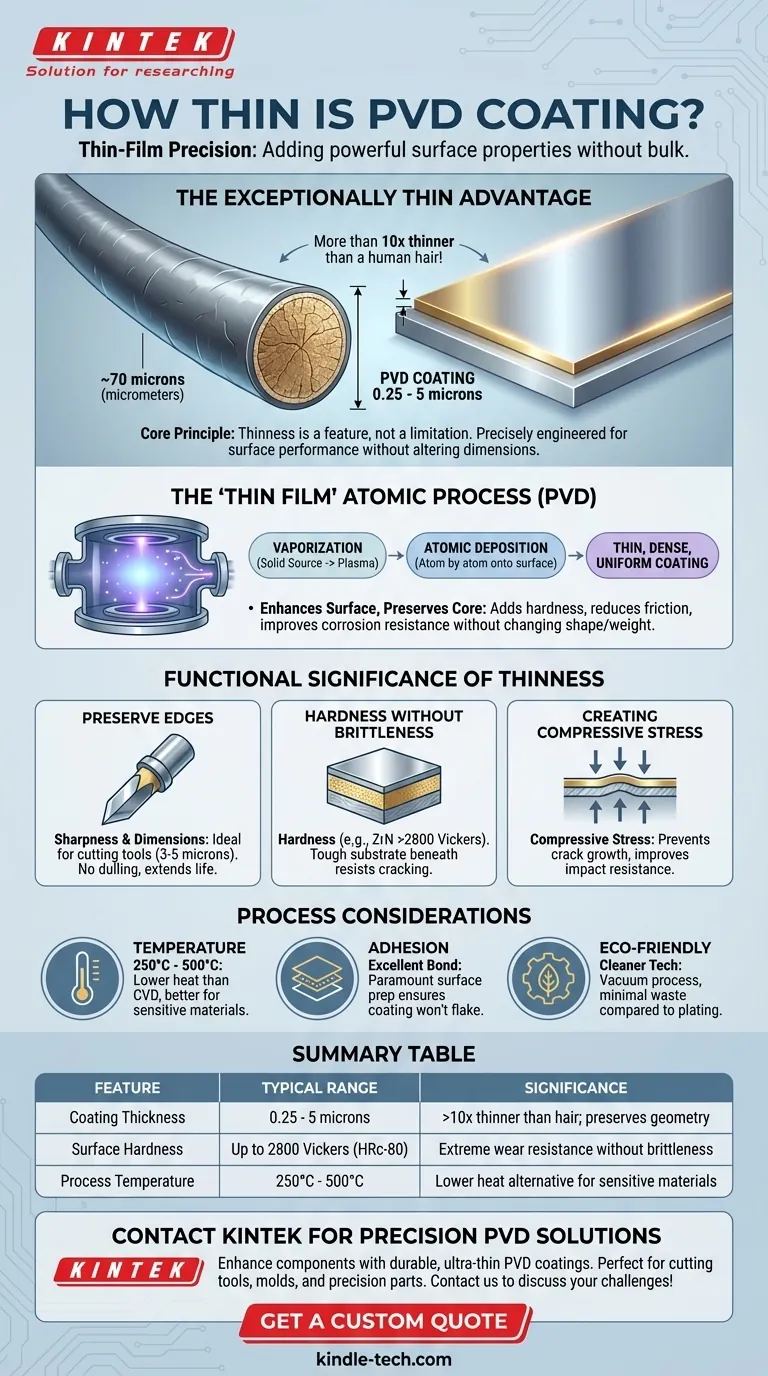

In pratica, un rivestimento PVD è eccezionalmente sottile. Lo spessore tipico varia da 0,25 a 5 micron (micrometri). Per dare un'idea, un capello umano ha uno spessore di circa 70 micron, rendendo un rivestimento PVD più di 10 volte più sottile di un singolo capello.

Il principio fondamentale da comprendere è che l'estrema sottigliezza di un rivestimento PVD non è una limitazione, ma la sua caratteristica distintiva. Questa applicazione a film sottile è progettata con precisione per aggiungere potenti proprietà superficiali, come estrema durezza e resistenza all'usura, senza alterare le dimensioni o la geometria critiche del componente sottostante.

Cos'è il PVD e perché è un processo a "film sottile"?

La deposizione fisica da fase vapore (PVD) è un sofisticato processo di rivestimento eseguito in una camera ad alto vuoto. La sua natura di "film sottile" è il risultato diretto del modo in cui viene applicato il rivestimento, il che è fondamentale per i suoi vantaggi.

Il metodo di deposizione atomica

Il PVD funziona vaporizzando un materiale sorgente solido in un plasma di atomi o molecole. Queste particelle vengono quindi depositate, un atomo alla volta, sulla superficie dell'oggetto target. Questo controllo a livello atomico è ciò che consente la creazione di un rivestimento estremamente sottile, denso e uniforme.

L'obiettivo: migliorare la superficie, preservare il nucleo

L'obiettivo principale del PVD non è aggiungere ingombro, ma conferire nuove caratteristiche alla superficie del substrato. Aggiungendo uno strato spesso solo pochi micron, è possibile aumentare drasticamente la durezza, ridurre l'attrito o migliorare la resistenza alla corrosione senza alterare la forma, il peso o l'adattamento del pezzo.

Il significato funzionale dello spessore del PVD

Lo spessore specifico di un rivestimento PVD viene scelto per massimizzare le prestazioni. Un rivestimento troppo sottile potrebbe non offrire una durata sufficiente, mentre uno troppo spesso potrebbe diventare fragile o influire negativamente sulla funzione del pezzo.

Preservare bordi critici e tolleranze

Per componenti come utensili da taglio, lame e stampi di precisione, mantenere la nitidezza e le dimensioni esatte è un requisito non negoziabile. I rivestimenti PVD, spesso nell'intervallo di 3-5 micron, sono abbastanza sottili da proteggere il bordo senza smussarlo. Ciò riduce le forze di taglio e la generazione di calore, prolungando significativamente la vita dell'utensile.

Durezza senza fragilità

Il PVD aggiunge uno strato ceramico con un'immensa durezza superficiale. Ad esempio, un rivestimento al Nitruro di Zirconio (ZrN) può avere una durezza superiore a 2800 Vickers (HRc-80). Poiché questo strato duro è così sottile e ben aderente, beneficia della tenacità del materiale substrato più flessibile sottostante, resistendo a crepe e scheggiature.

Creazione di stress compressivo

Il processo PVD e il successivo raffreddamento creano spesso uno stress compressivo all'interno del rivestimento sottile. Questo stress interno agisce per tenere chiuse le microcrepe, impedendone la crescita e il cedimento del rivestimento. Ciò è particolarmente prezioso nelle applicazioni ad alto impatto come la fresatura.

Comprendere le considerazioni sul processo

Sebbene il PVD sia altamente versatile, la sua applicazione comporta parametri chiave che assicurano che il film sottile funzioni come previsto. Comprendere questi fattori è cruciale per il successo.

Controllo della temperatura

Il PVD è un processo fisico condotto a temperature elevate, tipicamente comprese tra 250°C e 500°C. Sebbene ciò sia significativamente inferiore rispetto a metodi alternativi come la deposizione chimica da fase vapore (CVD), è comunque un fattore critico da considerare per i materiali substrato sensibili al calore.

Il ruolo critico dell'adesione

Affinché uno strato ultrasottile sia efficace, il suo legame con il substrato deve essere eccezionalmente forte. Una corretta preparazione della superficie e la pulizia prima del processo di rivestimento sono fondamentali. Il PVD è noto per creare rivestimenti con un'eccellente adesione che non si sfaldano o si staccano sotto stress.

Una scelta ecologicamente responsabile

Rispetto ai metodi di rivestimento tradizionali come la galvanica, che spesso comportano sostanze chimiche pericolose, il PVD è un processo più ecologico. Viene eseguito sottovuoto e produce rifiuti minimi, rendendolo una tecnologia più pulita.

Fare la scelta giusta per la tua applicazione

La sottigliezza di un rivestimento PVD è un vantaggio strategico. Comprendendolo, puoi determinare se è la soluzione corretta per la tua specifica sfida ingegneristica.

- Se la tua attenzione principale è mantenere bordi affilati o tolleranze precise: La natura ultrasottile del PVD è un vantaggio chiave, proteggendo il pezzo senza alterarne la geometria.

- Se la tua attenzione principale è l'estrema durezza superficiale e la resistenza all'usura: Il PVD fornisce uno strato ceramico robusto che migliora drasticamente la durata senza aggiungere ingombro significativo.

- Se la tua attenzione principale è lavorare con substrati sensibili alla temperatura: La temperatura di applicazione relativamente bassa del PVD lo rende una scelta superiore rispetto ai processi di rivestimento a calore più elevato.

In definitiva, comprendere che la sottigliezza del PVD è una caratteristica deliberata e ingegnerizzata ti consente di sfruttare i suoi vantaggi unici per prestazioni superiori del materiale.

Tabella riassuntiva:

| Caratteristica | Intervallo tipico | Significato |

|---|---|---|

| Spessore del rivestimento | 0,25 - 5 micron | >10 volte più sottile di un capello umano; preserva la geometria del pezzo |

| Durezza superficiale | Fino a 2800 Vickers (HRc-80) | Estrema resistenza all'usura senza fragilità |

| Temperatura del processo | 250°C - 500°C | Alternativa a calore inferiore rispetto al CVD per materiali sensibili |

Pronto a migliorare i tuoi componenti con un rivestimento PVD durevole e ultrasottile?

In KINTEK, siamo specializzati in apparecchiature da laboratorio di precisione e materiali di consumo, comprese soluzioni avanzate di rivestimento PVD. I nostri rivestimenti sono progettati per fornire estrema durezza superficiale, resistenza all'usura e protezione dalla corrosione mantenendo le dimensioni critiche e i bordi affilati del tuo pezzo, perfetti per utensili da taglio, stampi e componenti di precisione.

Contattaci oggi stesso per discutere come la nostra esperienza nel rivestimento PVD può risolvere le tue specifiche sfide di prestazione dei materiali. Miglioriamo insieme la durata e l'efficienza del tuo prodotto!

Richiedi un preventivo personalizzato per le tue esigenze di rivestimento PVD

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura