Nella maggior parte delle applicazioni, il rivestimento in oro PVD (Physical Vapor Deposition) ha uno spessore compreso tra 0,25 e 5 micron. Questo strato microscopico è eccezionalmente sottile, eppure l'avanzato processo PVD crea un rivestimento significativamente più duro e durevole rispetto alla placcatura in oro tradizionale.

L'intuizione fondamentale è che il valore del PVD deriva dalla qualità del suo legame molecolare, non dallo spessore dello strato. Questo film sottile, denso e resistente all'usura offre una longevità e una resistenza ai graffi superiori rispetto ai metodi di placcatura tradizionali, più spessi ma più morbidi.

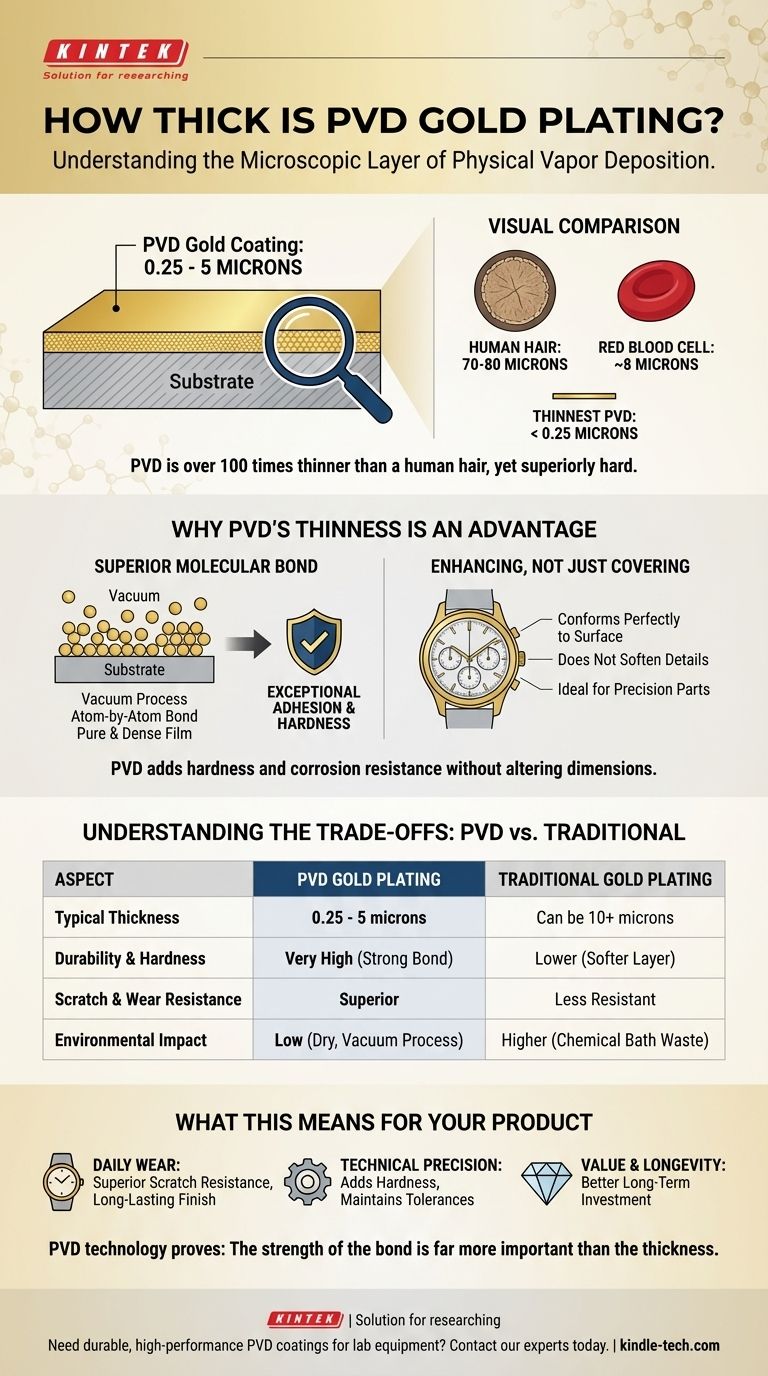

Contestualizzare lo spessore del PVD

Per comprendere la scala dei rivestimenti PVD, dobbiamo prima capire l'unità di misura: il micron (μm). Un micron è un milionesimo di metro.

La gamma standard

I rivestimenti in oro PVD rientrano tipicamente in un intervallo da 0,25 a 5 micron. Sebbene possa sembrare poco, lo spessore specifico è progettato per l'uso previsto del prodotto.

Le applicazioni decorative possono utilizzare uno strato più sottile (circa 0,3-1,0 micron), mentre i componenti soggetti ad alta usura, come le casse degli orologi, ricevono spesso un rivestimento più spesso (da 2 a 5 micron) per la massima durabilità.

Un confronto visivo

Per mettere questo in prospettiva, considerate questi confronti:

- Un singolo capello umano è spesso circa 70-80 micron.

- Un globulo rosso ha un diametro di circa 8 micron.

- Il rivestimento PVD più sottile è oltre 100 volte più sottile di un capello umano.

Questa estrema sottigliezza è una caratteristica deliberata della tecnologia.

Perché la sottigliezza del PVD è un vantaggio

L'efficacia di un rivestimento PVD non si misura nella sua massa ma nella qualità della sua applicazione. Il processo stesso è ciò che lo distingue.

Un legame molecolare superiore

A differenza dell'elettroplaccatura, che deposita uno strato di metallo più morbido su una superficie, il PVD funziona sottovuoto. Vaporizza l'oro solido e lo lega al materiale di base atomo per atomo.

Questo crea un film incredibilmente puro, denso e uniforme con un'adesione eccezionale. Il rivestimento diventa una parte integrata della superficie piuttosto che solo uno strato appoggiato sopra.

Migliorare, non solo coprire

Poiché lo strato PVD è così sottile, si adatta perfettamente alla superficie originale senza ammorbidire i dettagli o modificare le dimensioni.

Questo lo rende ideale per articoli di precisione come le parti di orologi, dove anche un piccolo cambiamento nella tolleranza potrebbe influire sulle prestazioni. Il rivestimento aggiunge durezza e resistenza alla corrosione senza alterare le specifiche del pezzo.

Comprendere i compromessi: PVD vs. placcatura tradizionale

La scelta tra PVD e placcatura tradizionale implica la comprensione della differenza fondamentale tra spessore e durabilità.

Lo spessore non è durabilità

La placcatura in oro tradizionale può essere molto più spessa, a volte 10 micron o più. Tuttavia, questo strato placcato è fatto di oro morbido ed è soggetto a graffi e usura.

Un rivestimento in oro PVD, pur essendo più sottile, è significativamente più duro e più resistente all'abrasione e all'ossidazione grazie alla sua struttura densa e legata. Mantiene il suo colore e la sua finitura molto più a lungo con l'uso quotidiano.

Il fattore ambientale

Il PVD è un processo a secco, basato sul vuoto, che è drasticamente più pulito rispetto all'elettroplaccatura tradizionale.

L'elettroplaccatura comporta un bagno chimico che produce rifiuti pericolosi. Il PVD, al contrario, è una tecnologia rispettosa dell'ambiente, un fattore sempre più importante nella produzione moderna.

Cosa significa questo per il tuo prodotto

Il rivestimento giusto dipende interamente dalla tua priorità. Il PVD eccelle dove durabilità, precisione e longevità sono gli obiettivi primari.

- Se il tuo obiettivo principale è l'usura quotidiana (es. un orologio o gioielli): il PVD offre una resistenza superiore ai graffi e una stabilità del colore, rendendolo la scelta ideale per gli articoli che vuoi che appaiano nuovi per anni.

- Se il tuo obiettivo principale è la precisione tecnica (es. un componente di fascia alta): la capacità del PVD di aggiungere durezza senza alterare le dimensioni è un vantaggio critico che la placcatura tradizionale non può offrire.

- Se il tuo obiettivo principale è il valore e la longevità: i prodotti rivestiti in PVD offrono un migliore investimento a lungo termine, poiché la loro finitura durerà molto più a lungo rispetto alle alternative placcate tradizionalmente.

In definitiva, la tecnologia PVD dimostra che la forza del legame è molto più importante dello spessore del rivestimento.

Tabella riassuntiva:

| Aspetto | Rivestimento in oro PVD | Placcatura in oro tradizionale |

|---|---|---|

| Spessore tipico | 0,25 - 5 micron | Può essere 10+ micron |

| Durabilità e durezza | Molto alta (grazie al forte legame molecolare) | Inferiore (strato più morbido) |

| Resistenza a graffi e usura | Superiore | Meno resistente |

| Impatto ambientale | Basso (processo a secco, basato sul vuoto) | Maggiore (rifiuti da bagno chimico) |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per le tue apparecchiature o componenti da laboratorio? In KINTEK, siamo specializzati in soluzioni PVD avanzate che migliorano la longevità e le prestazioni delle tue apparecchiature e dei tuoi materiali di consumo da laboratorio. I nostri rivestimenti offrono eccezionale durezza e resistenza alla corrosione senza compromettere la precisione. Contatta i nostri esperti oggi stesso per trovare la soluzione di rivestimento PVD perfetta per le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura